Ver traducción automática

Esta es una traducción automática. Para ver el texto original en inglés haga clic aquí

#Libros blancos

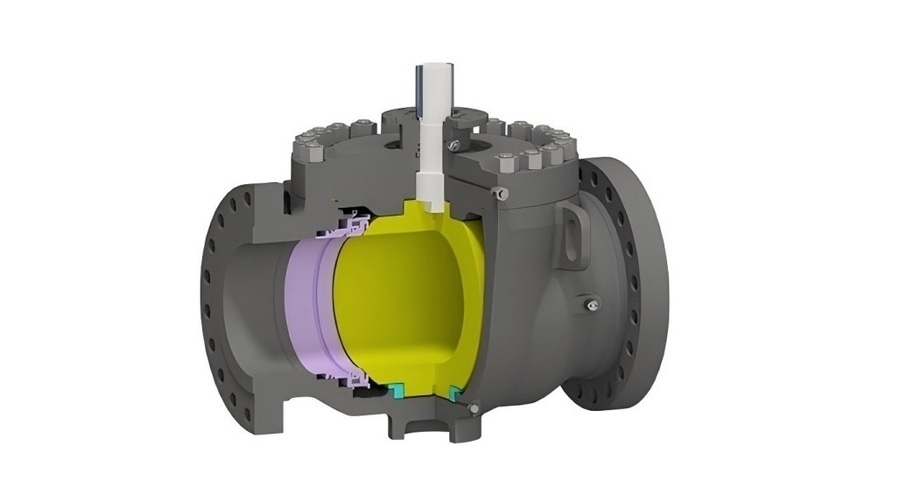

Preguntas frecuentes y soluciones sobre la válvula de bola de entrada superior montada en muñón

Válvula de bola de entrada superior montada en muñón

Las válvulas de bola montadas en muñón de entrada superior son componentes integrales en diversas aplicaciones industriales, ofreciendo ventajas como la facilidad de mantenimiento y un rendimiento fiable. Sin embargo, los usuarios han detectado varios problemas asociados a estas válvulas. A continuación, Athena profundiza en los principales problemas y ofrece información sobre sus implicaciones y posibles soluciones. Athena es uno de los principales fabricantes de válvulas de bola de China, póngase en contacto con nosotros para obtener más información sobre las válvulas de bola.

1. Preocupaciones de fuga sobre la válvula de bola montada en muñón de entrada superior

Las fugas son uno de los problemas más comunes de las válvulas de bola montadas en muñón de entrada superior. Esto puede interrumpir las operaciones, provocar pérdidas financieras e incluso causar riesgos para la seguridad, dependiendo del medio que se maneje. A continuación se indican algunas de las principales causas de fugas y las soluciones para abordarlas:

1.1 Juntas desgastadas

Con el tiempo, las juntas de una válvula de bola montada en muñón pueden desgastarse debido al funcionamiento constante, la exposición a altas temperaturas o el contacto con sustancias corrosivas. Cuando las juntas se degradan, dejan de mantener un cierre hermético, lo que provoca fugas.

Soluciones:

Utilice juntas de alta calidad fabricadas con materiales compatibles con el medio y las condiciones de funcionamiento (por ejemplo, PTFE o elastómeros para la resistencia química).

Inspeccione regularmente la válvula y sustituya las juntas durante los intervalos de mantenimiento programados para evitar fugas inesperadas.

Supervise las condiciones de funcionamiento, como la presión y la temperatura, para asegurarse de que se mantienen dentro de las especificaciones de diseño de la válvula.

1.2 Instalación incorrecta

Una instalación incorrecta puede provocar una desalineación entre la bola y los asientos, con las consiguientes fugas. Este problema es particularmente común cuando no se siguen las directrices de instalación, o cuando personal inexperto se encarga del proceso.

Soluciones:

Asegúrese de que la válvula se instala siguiendo las instrucciones del fabricante, incluida la alineación adecuada de las bridas y el apriete correcto de los pernos.

Utilice técnicos formados y experimentados para la instalación y la puesta en servicio a fin de minimizar los errores humanos.

Realice una prueba hidrostática después de la instalación para verificar el rendimiento de sellado de la válvula antes de su funcionamiento a gran escala.

1.3 Daños por residuos o partículas extrañas

Los residuos o partículas extrañas atrapadas entre la bola y los asientos pueden comprometer la superficie de sellado y provocar fugas. Este problema es especialmente común en sistemas sin una filtración adecuada.

Soluciones:

Instale filtros o filtros aguas arriba de la válvula para evitar que los residuos entren en el cuerpo de la válvula.

Programe la limpieza periódica de la tubería y del interior de la válvula para eliminar los depósitos acumulados.

Opte por un diseño de válvula con características de autolimpieza, como asientos accionados por resorte que permitan el paso de pequeños residuos.

1.4 Expansión o contracción térmica

Los cambios extremos de temperatura pueden hacer que el cuerpo de la válvula, la bola o los asientos se dilaten o contraigan, creando huecos que pueden dar lugar a fugas.

Soluciones:

Utilizar válvulas diseñadas para aplicaciones de alta temperatura, con materiales que puedan soportar la dilatación térmica.

Emplear compensadores térmicos para mitigar los efectos de las fluctuaciones de temperatura.

Vigilar la temperatura de funcionamiento y evitar cambios bruscos de temperatura en la tubería.

1.5 Corrosión o degradación del material

La exposición a fluidos o ambientes corrosivos puede debilitar los materiales de la válvula, provocando picaduras en la superficie, erosión u otras formas de degradación que causan fugas.

Soluciones:

Elegir válvulas construidas con materiales resistentes a la corrosión, como acero inoxidable o acero dúplex, para aplicaciones en las que intervengan productos químicos agresivos.

Aplique revestimientos o recubrimientos anticorrosión a los componentes de la válvula para prolongar su vida útil.

Inspeccione periódicamente el cuerpo de la válvula en busca de signos de corrosión y sustituya rápidamente los componentes dañados.

1.6 Fugas inducidas por la presión

Una presión excesiva dentro de la tubería puede superar los límites de diseño de la válvula, provocando el fallo de las juntas y dando lugar a fugas.

Soluciones:

Verificar que la presión nominal de la válvula es adecuada para la aplicación antes de la instalación.

Instale dispositivos de alivio de presión, como válvulas de seguridad, para evitar la sobrepresurización.

Controlar periódicamente la presión de las tuberías para garantizar que se mantiene dentro del rango de funcionamiento de la válvula.

Al abordar estos problemas comunes de fugas, los operadores pueden mejorar la fiabilidad y el rendimiento de las válvulas de bola montadas en muñón de entrada superior, reduciendo el tiempo de inactividad y garantizando operaciones seguras y eficientes.

2. Problemas operativos de las válvulas de bola de muñón de entrada superior

Las válvulas de bola montadas en muñón de entrada superior están diseñadas para ofrecer durabilidad y un funcionamiento fiable, pero con el tiempo pueden surgir ciertos problemas operativos que afecten a su rendimiento. Estos problemas suelen deberse al desgaste, a un mantenimiento inadecuado o a unas condiciones de funcionamiento inadecuadas. A continuación se analizan en profundidad los problemas de funcionamiento más comunes y sus soluciones.

2.1 Atasco de válvulas

Uno de los problemas más frecuentes es el atasco de las válvulas, que dificulta o impide su funcionamiento. Esto puede ocurrir debido a la acumulación de residuos, la corrosión de los componentes internos o la falta de lubricación adecuada. El bloqueo no sólo retrasa el funcionamiento, sino que también puede provocar fallos mecánicos más graves si no se soluciona.

Causas:

Acumulación de suciedad, residuos o sedimentos dentro del mecanismo de la válvula.

Corrosión causada por la exposición a la humedad o a productos químicos agresivos.

Falta de mantenimiento y lubricación periódicos.

Soluciones:

Implemente un programa de limpieza rutinaria para eliminar los residuos y sedimentos de la válvula y la tubería.

Utilice revestimientos anticorrosión o materiales como acero inoxidable o Inconel para las válvulas expuestas a entornos agresivos.

Aplique lubricantes de alta calidad diseñados para válvulas de bola a fin de garantizar un funcionamiento sin problemas.

2.2 Alto par de funcionamiento

El par de accionamiento elevado se refiere a la fuerza excesiva necesaria para abrir o cerrar la válvula. Este reto puede dificultar el funcionamiento manual y sobrecargar los actuadores automáticos.

Causas:

Desgaste de los asientos o de la bola, que provoca un aumento de la fricción.

Lubricación insuficiente o uso de lubricantes inadecuados.

Desalineación durante la instalación, creando un contacto desigual entre los componentes.

Soluciones:

Realice inspecciones periódicas para identificar las piezas desgastadas y sustitúyalas según sea necesario.

Garantice una lubricación adecuada utilizando los lubricantes recomendados por el fabricante.

Verifique la alineación correcta durante la instalación y realice los ajustes necesarios.

2.3 Funcionamiento lento o irregular

En algunos casos, los usuarios experimentan retrasos o incoherencias en el funcionamiento de la válvula. Esto puede interrumpir los procesos que dependen de un control preciso del caudal.

Causas:

Mal funcionamiento de los actuadores (para válvulas automatizadas).

Bloqueo o daños en el vástago de la válvula.

Cambios irregulares de presión o temperatura que afectan a los componentes de la válvula.

Soluciones:

En los sistemas automatizados, realice pruebas y mantenimiento periódicos de los actuadores para garantizar un funcionamiento fiable.

Inspeccione el vástago de la válvula en busca de obstrucciones o daños y sustituya las piezas defectuosas.

Supervise las condiciones de las tuberías y aplique medidas de seguridad para evitar picos repentinos de presión o temperatura.

2.4 Ruido y vibraciones

Un ruido o vibración excesivos durante el funcionamiento de la válvula pueden indicar problemas mecánicos subyacentes o condiciones de flujo inadecuadas. Si no se solucionan, estos problemas pueden provocar daños o fallos.

Causas:

Cavitación, donde se forman burbujas y se colapsan dentro de la válvula debido a cambios rápidos de presión.

Dimensionamiento inadecuado de la válvula, que provoca turbulencias o un flujo inestable.

Componentes internos sueltos o piezas desgastadas.

Soluciones:

Utilizar válvulas con características anticavitación o instalar reguladores de caudal para minimizar las fluctuaciones de presión.

Asegúrese de que el dimensionamiento de la válvula durante el diseño del sistema se ajusta a los requisitos de caudal.

Apriete o sustituya los componentes sueltos o desgastados para evitar vibraciones.

2.5 Fallos relacionados con la corrosión

La corrosión puede afectar significativamente al funcionamiento de las válvulas de bola montadas en muñón de entrada superior, provocando fallos parciales o totales en la apertura o cierre.

Causas:

Exposición a fluidos o gases corrosivos durante periodos prolongados.

Protección inadecuada de los materiales o superficies de la válvula.

Soluciones:

Seleccionar materiales resistentes a los agentes corrosivos específicos de la aplicación (por ejemplo, acero inoxidable, acero dúplex o Hastelloy).

Aplique revestimientos o recubrimientos protectores para reducir el riesgo de corrosión.

Realice inspecciones periódicas para detectar y tratar los primeros signos de corrosión.

2.6 Desafíos inducidos por la presión

En aplicaciones de alta presión, pueden surgir dificultades operativas, como dificultades de sellado o problemas para mantener un caudal constante.

Causas:

Superación de la presión nominal de la válvula.

Distribución desigual de la presión dentro de la válvula.

Soluciones:

Elegir una válvula con una presión nominal adecuada para la aplicación.

Instale reguladores de presión para garantizar unas condiciones de funcionamiento uniformes y seguras.

2.7 Averías del actuador (para válvulas automatizadas)

En el caso de las válvulas automatizadas, los fallos de los actuadores pueden interrumpir las operaciones, provocando retrasos o tiempos de inactividad no planificados.

Causas:

Problemas de alimentación eléctrica en actuadores eléctricos o problemas de presión en actuadores neumáticos.

Desgaste de los componentes del actuador.

Soluciones:

Realice pruebas periódicas de los actuadores para identificar y resolver posibles averías.

Utilice actuadores diseñados para aplicaciones pesadas que se adapten a las condiciones de funcionamiento.

Mantenga un sistema de alimentación eléctrica o de aire de reserva para evitar retrasos operativos durante los fallos de los actuadores.

3. Problemas de mantenimiento y reparación de la válvula de bola montada en muñón de entrada superior

Las válvulas de bola montadas en muñón de entrada superior suelen ser elogiadas por su facilidad de mantenimiento debido a su diseño, que permite acceder a los componentes internos sin desmontar la válvula de la tubería. Sin embargo, persisten ciertos problemas de mantenimiento y reparación, sobre todo en aplicaciones críticas o de alta demanda. Comprender estos problemas y adoptar las mejores prácticas puede mejorar la longevidad y el rendimiento de las válvulas.

3.1 Dificultades de inyección de sellante

La inyección de sellante es un método habitual para solucionar fugas menores o mejorar el sellado de válvulas en casos de emergencia. Sin embargo, pueden surgir problemas si el sistema de inyección no funciona correctamente o si se utiliza el sellante equivocado.

Causas:

Bloqueo en el puerto de inyección del sellante debido a un sellante endurecido o degradado.

Uso de sellante incompatible o de baja calidad que no funciona bien en condiciones operativas.

Falta de mantenimiento o pruebas periódicas del sistema de inyección.

Soluciones:

Utilizar sellantes de alta calidad, recomendados por el fabricante y adecuados a las condiciones de temperatura y presión de la aplicación.

Limpiar e inspeccionar periódicamente el sistema de inyección de sellante para evitar obstrucciones.

Formar al personal de mantenimiento en los procedimientos adecuados de inyección de sellante para garantizar una aplicación eficaz durante las emergencias.

3.2 Desgaste de los componentes

El funcionamiento continuo de la válvula en condiciones de alta presión, temperatura o abrasión puede provocar el desgaste de componentes críticos como asientos, juntas y la propia bola. Con el tiempo, esto puede provocar una reducción del rendimiento de estanquidad o ineficiencias operativas.

Causas:

Funcionamiento a alta frecuencia que provoca fatiga mecánica.

Abrasión por partículas sólidas en el fluido.

Exposición a entornos corrosivos o de alta temperatura.

Soluciones:

Establezca un programa de mantenimiento preventivo que incluya la inspección periódica y la sustitución de los componentes desgastados.

Utilice materiales duraderos como bolas recubiertas de carburo de tungsteno o asientos reforzados para entornos abrasivos o de alta tensión.

Aplique revestimientos o recubrimientos a los componentes críticos para protegerlos contra la corrosión o el desgaste.

3.3 Tiempo de inactividad por mantenimiento

Aunque el diseño de entrada superior facilita el mantenimiento en comparación con las válvulas de entrada lateral, sigue siendo necesario cerrar la tubería para acceder a los componentes internos de la válvula. Para los sistemas que requieren un funcionamiento continuo, este tiempo de inactividad puede ser un inconveniente importante.

Causas:

Falta de redundancia en el sistema, lo que hace imposible aislar la válvula para su mantenimiento.

El desmontaje y montaje de los componentes de la válvula lleva mucho tiempo.

Soluciones:

Diseñar sistemas con líneas de derivación o válvulas redundantes para permitir el mantenimiento sin interrumpir las operaciones.

Utilizar diseños de desconexión rápida o herramientas especializadas para reducir el tiempo necesario para el desmontaje y montaje.

Optar por diseños avanzados de válvulas que permitan el mantenimiento bajo presión, siempre que sea posible.

3.4 Dificultad para diagnosticar problemas

Identificar la causa exacta de un fallo en una válvula o de un problema de funcionamiento puede resultar complicado, especialmente en grandes sistemas industriales. Un diagnóstico erróneo puede dar lugar a reparaciones o sustituciones de componentes innecesarias, con el consiguiente aumento de los costes de mantenimiento.

Causas:

Falta de herramientas de diagnóstico adecuadas o de instrumentación para controlar el rendimiento de las válvulas.

Inexperiencia o formación insuficiente del personal de mantenimiento.

Sistemas complejos que dificultan el aislamiento de la válvula para su inspección.

Soluciones:

Instalar herramientas de diagnóstico como indicadores de posición, sensores de presión o dispositivos de monitorización acústica para detectar anomalías en el funcionamiento de la válvula.

Formar al personal de mantenimiento en técnicas de localización de averías y en el diseño específico de la válvula utilizada.

Realice pruebas de rendimiento periódicas y lleve registros detallados para controlar las tendencias de desgaste e identificar los problemas a tiempo.

3.5 Manipulación de válvulas grandes

En aplicaciones industriales con tuberías de gran diámetro, las válvulas de bola montadas en muñón de entrada superior pueden ser bastante pesadas y voluminosas. El mantenimiento o reparación de este tipo de válvulas requiere recursos adicionales y equipos especializados.

Causas:

Las válvulas grandes suelen ser difíciles de levantar y maniobrar debido a su peso y tamaño.

El desmontaje de válvulas grandes requiere mucho tiempo y esfuerzo, sobre todo si no se dispone de equipos de elevación.

Soluciones:

Utilice grúas, polipastos u otros equipos de elevación para manipular las válvulas grandes de forma segura y eficiente.

Programar el mantenimiento durante los periodos de inactividad previstos para disponer de tiempo suficiente para la manipulación y las reparaciones.

Considere diseños de válvulas modulares para facilitar el desmontaje y transporte de los componentes.

3.6 Acceso a piezas de repuesto

La reparación oportuna de las válvulas de bola montadas en muñón de entrada superior depende a menudo de la disponibilidad de piezas de repuesto. Los retrasos en la adquisición de piezas pueden prolongar el tiempo de inactividad e interrumpir las operaciones.

Causas:

Disponibilidad limitada de piezas específicas, especialmente para válvulas antiguas o de diseño personalizado.

Dependencia de proveedores extranjeros, lo que alarga los plazos de entrega.

Soluciones:

Asociarse con fabricantes o proveedores de válvulas fiables para mantener un inventario de piezas de repuesto críticas.

Estandarizar los modelos de válvulas en todos los sistemas para simplificar la adquisición de piezas y reducir la complejidad del inventario.

Trabajar con los fabricantes para establecer acuerdos de servicio que garanticen una entrega más rápida de las piezas de repuesto.

3.7 Daños por corrosión y erosión

En aplicaciones con fluidos corrosivos, la erosión o corrosión de los componentes internos es un problema de mantenimiento importante. Estos daños pueden hacer que las reparaciones sean más complejas y costosas.

Causas:

Exposición continua a productos químicos corrosivos o partículas abrasivas en el fluido.

Recubrimientos protectores insuficientes o uso de materiales inadecuados.

Soluciones:

Utilizar materiales resistentes a la corrosión como acero inoxidable, acero dúplex o Hastelloy para la construcción de las válvulas.

Aplique revestimientos o recubrimientos especializados para proteger contra la corrosión y la erosión.

Realice inspecciones periódicas para identificar los primeros signos de daños y sustituya rápidamente los componentes afectados.

4. Problemas de instalación y alineación de la válvula de bola montada en muñón de entrada superior

Una instalación y alineación adecuadas son fundamentales para garantizar el rendimiento y la longevidad de una válvula de bola montada en muñón de entrada superior. Una instalación incorrecta o una mala alineación pueden provocar ineficiencias operativas, desgaste prematuro e incluso el fallo completo de la válvula. A continuación se detallan los problemas más comunes de instalación y alineación, sus causas y soluciones.

4.1 Desalineación durante la instalación

La desalineación de la válvula con la tubería es un problema común que puede crear tensión en los componentes de la válvula y perjudicar su funcionamiento. Puede provocar un par de apriete desigual, fugas o un sellado incorrecto de la válvula.

Causas:

Bridas o soportes de tubería mal alineados.

Falta de precisión durante el proceso de colocación o atornillado de la válvula.

Uso de herramientas o equipos inadecuados para la instalación.

Soluciones:

Realizar una comprobación detallada de la tubería antes de la instalación para asegurarse de que las bridas están correctamente alineadas y no presentan defectos.

Utilizar herramientas de precisión e instrumentos de medición para confirmar la alineación durante la instalación.

Contratar a técnicos experimentados o seguir las directrices del fabricante para el correcto posicionamiento y montaje.

4.2 Apriete excesivo o desigual de los pernos

Durante la instalación, los pernos que fijan la válvula a las bridas deben apretarse uniformemente y con el par de apriete correcto. Un apriete excesivo o desigual puede deformar el cuerpo de la válvula, causando problemas de estanqueidad o dañando los componentes internos.

Causas:

No utilizar una llave dinamométrica o no seguir las especificaciones de par de apriete proporcionadas por el fabricante.

Secuencia de apriete desigual, que crea un desequilibrio en la colocación de la válvula.

Soluciones:

Utilice siempre una llave dinamométrica para apretar los pernos según las especificaciones recomendadas por el fabricante.

Siga un patrón de apriete entrecruzado para garantizar una distribución uniforme de la tensión en las bridas.

Realice una inspección final para verificar el apriete de todos los pernos después de la instalación.

4.3 Soporte inadecuado de la válvula

Las grandes válvulas de bola montadas en muñón de entrada superior pueden ser pesadas, y un soporte inadecuado durante la instalación puede provocar desalineación o tensión en el cuerpo de la válvula y la tubería.

Causas:

Falta de equipo de elevación o soporte adecuado para válvulas grandes.

Soportes de tubería insuficientes para soportar el peso de la válvula.

Soluciones:

Utilizar herramientas de elevación adecuadas, como grúas o polipastos, para manipular válvulas pesadas con seguridad y precisión.

Coloque soportes o abrazaderas adicionales cerca de la válvula para distribuir el peso uniformemente y reducir la tensión.

Asegúrese de que la válvula está firmemente sujeta en su sitio antes de conectarla a la tubería.

4.4 Colocación incorrecta de la válvula

La orientación de una válvula de bola montada en muñón de entrada superior es crítica para su funcionamiento. Una posición incorrecta puede interferir con la regulación del caudal, limitar la accesibilidad para el mantenimiento y aumentar la probabilidad de fallo.

Causas:

Instalación de la válvula en una posición no adecuada a su diseño (por ejemplo, instalación vertical cuando se requiere alineación horizontal).

No tener en cuenta los puntos de acceso necesarios para el mantenimiento o la reparación.

Soluciones:

Verificar la orientación y posición recomendadas en el manual de instalación del fabricante.

Asegúrese de que la válvula se instala en un lugar que permita un fácil acceso a la entrada superior para su mantenimiento y reparación.

Compruebe que la dirección de flujo de la válvula coincide con los requisitos de flujo de la tubería, utilizando indicadores o marcas en el cuerpo de la válvula.

4.5 Descuido de las inspecciones previas a la instalación

Si se omiten las inspecciones previas a la instalación, pueden surgir problemas no detectados, como suciedad en la tubería, imperfecciones en las bridas o componentes de la válvula dañados, que pueden afectar al rendimiento de la válvula.

Causas:

Procesos de instalación apresurados sin una preparación exhaustiva.

Desconocimiento de posibles defectos en la tubería o la válvula.

Soluciones:

Limpiar a fondo la tubería para eliminar residuos, sedimentos o partículas extrañas antes de instalar la válvula.

Inspeccionar las bridas en busca de imperfecciones, como alabeos o superficies rugosas, y solucionarlas antes de conectar la válvula.

Realice una inspección visual de la válvula para comprobar si ha sufrido daños durante el transporte o el almacenamiento.

4.6 Selección o instalación incorrecta de juntas

Las juntas desempeñan un papel vital en la creación de un sello hermético entre la válvula y las bridas de la tubería. El uso de un material de junta inadecuado o su instalación incorrecta pueden provocar fugas o problemas de funcionamiento.

Causas:

Utilización de juntas incompatibles con la válvula o el fluido manipulado.

Mala alineación o apriete incorrecto de la junta.

Soluciones:

Seleccionar juntas de materiales compatibles con la presión de trabajo, temperatura y tipo de fluido.

Asegurar la correcta alineación de la junta entre bridas durante la instalación.

Apriete los tornillos de las bridas uniformemente para crear un sellado uniforme alrededor de la junta.

4.7 Ignorar la expansión y contracción térmica

Las tuberías y válvulas están sujetas a dilataciones y contracciones térmicas debidas a cambios en la temperatura de funcionamiento. Si no se tienen en cuenta durante la instalación, pueden producirse tensiones en el cuerpo de la válvula, desalineaciones o fugas.

Causas:

Falta de consideración de las variaciones de temperatura en el sistema.

Uso de conexiones rígidas que no se adaptan al movimiento térmico.

Soluciones:

Instalar juntas de dilatación o acoplamientos flexibles cerca de la válvula para acomodar el movimiento térmico en la tubería.

Utilizar materiales para bridas y fijaciones que soporten los cambios de temperatura sin deformarse.

Verificar que los materiales y el diseño de la válvula son adecuados para el rango de temperatura previsto.

4.8 Pruebas inadecuadas después de la instalación

Si se omiten o no se realizan suficientemente las pruebas posteriores a la instalación, pueden quedar sin detectar problemas de alineación o sellado que pueden afectar al funcionamiento de la válvula una vez que el sistema esté en funcionamiento.

Causas:

Apresurarse a poner en servicio el sistema sin realizar pruebas exhaustivas.

Procedimientos de prueba inadecuados o falta del equipo adecuado.

Soluciones:

Realice pruebas de presión hidrostática para asegurarse de que la válvula está sellada correctamente y no presenta fugas bajo presión de funcionamiento.

Realice pruebas de funcionamiento para verificar que la válvula se abre y se cierra suavemente.

Inspeccionar todas las conexiones y soportes para comprobar su alineación y estabilidad antes de la puesta en servicio.

5. Limitaciones de material y diseño sobre la válvula de bola montada en muñón de entrada superior

Aunque las válvulas de bola montadas en muñón de entrada superior son famosas por su robusto diseño y versatilidad, no están exentas de limitaciones en cuanto a materiales y opciones de diseño. Estas limitaciones pueden afectar a su idoneidad para determinadas aplicaciones, reducir el rendimiento en condiciones extremas o aumentar los requisitos de mantenimiento. Identificar y abordar estas limitaciones es crucial para garantizar un funcionamiento eficaz y fiable.

5.1 Problemas de compatibilidad de materiales

Los materiales utilizados en la construcción del cuerpo de la válvula, la bola, los asientos y las juntas deben ser compatibles con el medio que fluye a través de la válvula. Si no se seleccionan los materiales adecuados, puede producirse corrosión, erosión o degradación química, lo que puede provocar problemas de rendimiento o fallos en la válvula.

Desafíos:

Corrosión de los componentes de la válvula en entornos altamente ácidos, alcalinos o salinos.

Erosión causada por partículas abrasivas en el medio fluido.

Hinchazón, endurecimiento o degradación de sellos y juntas debido a la exposición a productos químicos agresivos o altas temperaturas.

Soluciones:

Utilizar materiales resistentes a la corrosión como el acero inoxidable, el acero dúplex o el Inconel para aplicaciones con fluidos corrosivos.

Opte por revestimientos resistentes a la erosión como el carburo de tungsteno o la cerámica para válvulas expuestas a medios abrasivos.

Elija juntas y sellos fabricados con materiales como PTFE o elastómeros específicamente diseñados para resistir a los productos químicos y la temperatura.

5.2 Restricciones de temperatura y presión

Aunque las válvulas de bola montadas en muñón son robustas, su rendimiento puede verse limitado por las propiedades del material en condiciones extremas de temperatura y presión. Esto puede provocar problemas como la deformación del material, fugas o incluso fallos catastróficos.

Desafíos:

Los materiales blandos de los asientos pueden degradarse o perder elasticidad a altas temperaturas.

Los componentes de la válvula pueden volverse quebradizos a temperaturas extremadamente bajas.

La presión nominal de la válvula puede no ajustarse a los requisitos del sistema, lo que puede provocar reventones o fugas.

Soluciones:

Para aplicaciones de alta temperatura, utilice asientos metálicos o polímeros de alto rendimiento que mantengan la integridad a temperaturas elevadas.

Para aplicaciones criogénicas, seleccione válvulas fabricadas con materiales específicamente diseñados para bajas temperaturas, como aceros inoxidables austeníticos.

Asegúrese de que la presión nominal de la válvula es igual o superior a la presión máxima de funcionamiento del sistema.

5.3 Idoneidad limitada para determinados medios

Las válvulas de bola montadas en muñón de entrada superior son muy versátiles, pero puede que no sean la mejor opción para todos los medios. Por ejemplo, pueden plantear problemas cuando se manipulan lodos, fluidos muy viscosos o medios cargados de sólidos.

Desafíos:

Las válvulas de bola pueden atrapar sólidos entre la bola y los asientos, lo que provoca dificultades de funcionamiento o daños.

Los fluidos muy viscosos pueden requerir una fuerza excesiva para accionar la válvula.

Los lodos o medios con partículas sólidas pueden causar abrasión y desgaste en los componentes internos.

Soluciones:

Para lodos o medios cargados de sólidos, considere el uso de válvulas con diseños autolimpiables o enjuagables para evitar la acumulación de partículas.

Utilice componentes endurecidos o recubiertos para minimizar el desgaste en aplicaciones abrasivas.

En los casos en que las válvulas de bola no sean adecuadas, considere otros tipos de válvulas, como válvulas de guillotina o válvulas de pellizco, para medios específicos.

5.4 Limitaciones de peso y tamaño

Las válvulas de bola de entrada superior montadas en muñón son a menudo más grandes y pesadas que otros tipos de válvulas de bola debido a su robusta construcción y características añadidas. Esto puede plantear problemas en determinadas aplicaciones o escenarios de instalación.

Desafíos:

El gran peso de las válvulas grandes puede requerir soporte adicional y equipo de manipulación especializado durante la instalación.

El espacio limitado en algunos sistemas puede no acomodar el diseño de entrada superior más voluminoso.

Soluciones:

Opte por diseños de válvula compactos cuando las limitaciones de espacio sean un problema.

Utilice materiales ligeros, como aluminio o materiales compuestos, para aplicaciones menos exigentes.

Garantice una planificación y un soporte estructural adecuados durante la instalación para adaptarse al tamaño y el peso de la válvula.

5.5 Complejidad del diseño

El diseño avanzado de las válvulas de bola montadas en muñón de entrada superior, aunque ventajoso en muchos aspectos, también introduce una complejidad que puede conllevar un aumento de los costes de fabricación y posibles problemas de funcionamiento.

Desafíos:

El mecanizado de precisión y los requisitos de montaje pueden aumentar el tiempo y el coste de producción.

La complejidad del diseño puede dificultar la localización de averías y las reparaciones por parte de personal sin formación.

Soluciones:

Trabaje con fabricantes de confianza que sigan estrictos procesos de control de calidad durante la producción.

Forme a los operarios y al personal de mantenimiento para que conozcan a fondo el diseño y las funciones de la válvula.

Estandarice los modelos de válvulas en toda la instalación para simplificar la formación y reducir la curva de aprendizaje.

5.6 Consideraciones sobre el coste de los materiales de alta calidad

El uso de materiales de alta calidad, como acero inoxidable, aleaciones dúplex o revestimientos resistentes a la corrosión, puede aumentar significativamente el coste inicial de las válvulas de bola montadas en muñón de entrada superior. Aunque estos materiales mejoran la durabilidad y el rendimiento, no siempre se ajustan a las limitaciones presupuestarias.

Desafíos:

Mayor inversión inicial en comparación con otros tipos de válvulas.

Mayor coste de las piezas de repuesto fabricadas con materiales especializados.

Soluciones:

Realizar un análisis coste-beneficio para sopesar la inversión inicial frente al ahorro a largo plazo derivado de la reducción del mantenimiento y la prolongación de la vida útil.

Utilizar materiales de alta calidad sólo para los componentes críticos, como la bola y los asientos, y emplear materiales económicos para las piezas sometidas a menos esfuerzo.

Asociarse con fabricantes de confianza que puedan ofrecer soluciones de válvulas asequibles pero de alto rendimiento.

5.7 Flexibilidad limitada en entornos extremos

A pesar de su versatilidad, las válvulas de bola montadas en muñón de entrada superior pueden tener limitaciones en entornos con rápidas fluctuaciones de temperatura, materiales radiactivos o presiones extremas superiores a los valores nominales estándar.

Desafíos:

La dilatación o contracción térmica de los materiales puede afectar al rendimiento de la válvula en caso de cambios rápidos de temperatura.

La exposición a la radiación puede degradar ciertos materiales con el tiempo.

Las presiones extremas o las cargas de choque pueden superar las capacidades de diseño de las válvulas estándar.

Soluciones:

Utilizar válvulas con materiales especializados y diseños adaptados a entornos extremos, como las utilizadas en aplicaciones nucleares o de aguas profundas.

Incorpore características adicionales como mecanismos de alivio de presión o conectores flexibles para mitigar el impacto de las condiciones extremas.

Realice revisiones exhaustivas de las aplicaciones y consulte a los fabricantes de válvulas para seleccionar el diseño más adecuado para entornos difíciles.

Conclusión

Las válvulas de bola montadas en muñón de entrada superior ofrecen ventajas significativas en aplicaciones industriales. Sin embargo, para garantizar su rendimiento óptimo y longevidad, es esencial abordar las preocupaciones de los usuarios mediante un mantenimiento regular, una instalación adecuada y el cumplimiento de las directrices del fabricante (como Athena).