Ver traducción automática

Esta es una traducción automática. Para ver el texto original en inglés haga clic aquí

#Tendencias de productos

EXPLORACIÓN 3D PARA la PRUEBA NO DESTRUCTIVA (NDT) EN REFINERÍAS

Control in situ de la corrosión en una falda de la columna

DEKRA industrial es uno de los líderes en la prevención de peligros industriales y profesionales en Francia y Europa. Con su experiencia para identificar y para evaluar peligros, la compañía desempeña un papel instrumental en la prevención de riesgo para una variedad de compañías.

La inspección material, que ocurren sobre todo en la región francesa de Lyon, abarca una amplia gama de servicios convencionales y no convencionales y las herramientas del NDT, tales como convencional y organizado - prueba ultrasónica del arsenal, la difracción de la hora de vuelo (TOFD), corriente de Foucault, robótica, las medidas acústicas electromágneticas del transductor (EMAT), convencionales y digitales de la inspección, del laser 3D, de la corriente alternada del terreno la medida en (ACFM), termografía, de Lixi Profiler, las ondas dirigidas, AcousticEye y la inspección superficial de la radiografía.

Estudio de caso: Control in situ de la corrosión en una falda de la columna

exploración 3D para la prueba no destructiva (NDT)

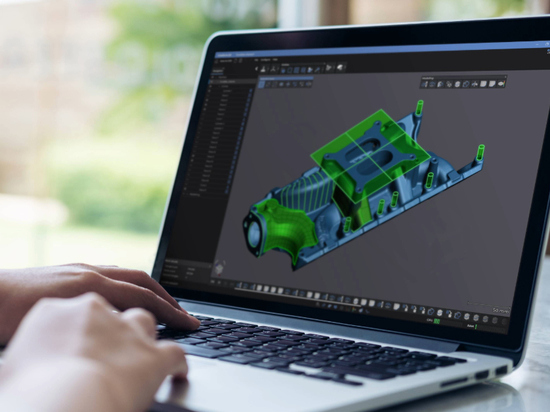

Puesto que la caída de 2014, DEKRA industrial ha estado utilizando el escáner y el software de adquisición de datos con Pipecheck, la plataforma de HandySCAN 3D de VXelements de programación usada para evaluar la corrosión y el daño mecánico en tuberías, columnas de la refinería, y los tanques de almacenamiento.

“Tomamos la decisión para invertir en el escáner y el software del 3D de Creaform pues las soluciones permitirían que realizáramos todos los usos y tareas requeridos generalmente en ambientes típicos del NDT con la flexibilidad que necesitamos. Es la mejor herramienta para controlar con eficacia las tuberías, faldas o columna-uniforme cuando el acceso es difícil y no hay fuente de alimentación dentro de alcance,” explicó a Nicolas Cricoveanu, jefe del NDT avanzado en DEKRA industrial.

Uso

Uno de usos recientes industriales de DEKRA NDT era controlar la corrosión externa de una falda de la columna en una refinería.

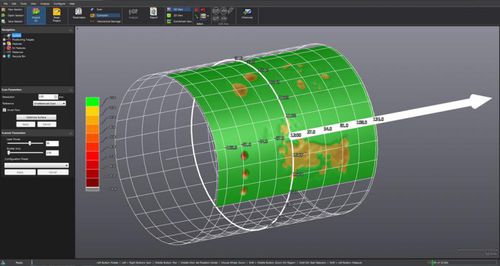

La falda tenía un diámetro de 3M y la superficie a examinar comenzó en una altura de 0,6 metros y terminó en 2 m, con un grueso nominal de 10 milímetros. El interior de la falda fue cubierto con una capa concreta que previno el acceso a la superficie opuesta. La superficie sí mismo era compleja e incluyó muchas placas de ayuda, cavitaciones, bocas, aislamiento apoya (cerca de 50 en el área de control), los guardias y los pernos de montaje. El objetivo era controlar 100% de la superficie accesible.

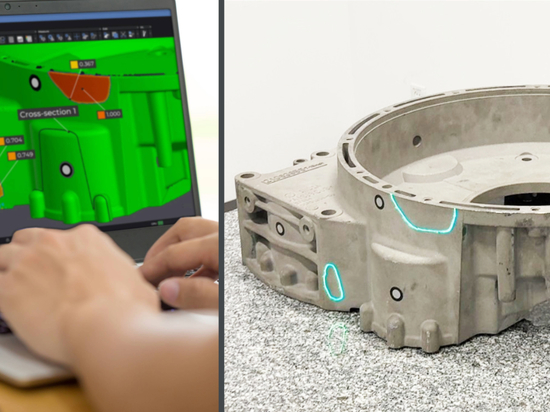

Mientras que el estado del deterioro de la superficie externa fue avanzado también para proceder con un control ultrasónico convencional o para utilizar un indicador manual del hoyo, el software de HandySCAN 3D y de Pipecheck permitió que los operadores exploraran la superficie en 3D para evaluar la mayoría del daño alrededor de la circunferencia de la falda. Más adelante, los resultados fueron presentados en un informe de inspección oficial generado en Pipecheck.

Metodología

1. Una vez que la superficie es preparada (enarenado y con su aislamiento quitado) por los contratistas in situ, colocando blancos se aplican a él. Colocando blancos permita que el escáner triangulate su posición contra la superficie de control durante el proceso de adquisición de datos 3D. Tiempo estimado: 1 hora.

2. Refiérase a colocación de la flecha permite la colocación de las indicaciones en relación con X y las referencias de Y identificaron de antemano.

3. Colocando la adquisición de blanco y la exploración de la superficie 3D (aproximadamente 20 m2 con una resolución de 1,5 milímetros). Tiempo estimado: 45 minutos.

4. Grabación de datos y limpieza y restauración del sitio después de la inspección. Tiempo estimado: 30 minutos.

5. La informática y preparación del informe de inspección. Tiempo estimado: 12 horas.

El uso y la metodología antedichos se basan en el control de una superficie de 20 m2 realizada por DEKRA industrial durante una sola intervención. Esto permitirá a la compañía reducir épocas de proceso de datos en el futuro.

Antes de hacer el interruptor al sistema de inspección de Creaform, DEKRA industrial utilizó un indicador manual del hoyo y controles ultrasónicos para examinar superficies cuando sus superficies opuestas eran accesibles y en buenas condiciones. Sin embargo, en este caso, el estado de la superficie no habría permitido control manual según las pruebas realizadas antes de la intervención industrial de DEKRA. El método usado con Creaform'ssolution proporcionó relevante resultado-todo rato que reducía tiempos del control. Tenía DEKRA industrial utilizó un hoyo manual calibra, él habría requerido un mínimo de 3 a 4 horas sin el abastecimiento de resultados garantizados.

Emocionan a Nicolas Cricoveanu con los resultados de Creaform. “La valoración de daños externa proporcionó resultados de alta calidad confiables. Podemos ahora realizar controles más rápidamente y exactamente que con las herramientas manuales. Como tal, el proveedor de servicios y la ventaja del cliente de aumentos de la productividad puesto que reduce grandemente los tiempos muertos debido a las operaciones de control.”