Ver traducción automática

Esta es una traducción automática. Para ver el texto original en inglés haga clic aquí

#Novedades de la industria

En las trincheras del grabado en seco

Historias de aplicaciones

Reto empresarial:

El cliente de Druck, situado en Japón, es el líder del mercado en la fabricación de máquinas de grabado en seco de semiconductores, un importante equipo de proceso de semiconductores que se utiliza en todo el mundo para ayudar a los fabricantes de chips a entregar sus productos con la máxima fiabilidad

Reto del cliente: Gestión integral de la presión en un proceso crítico de semiconductores:

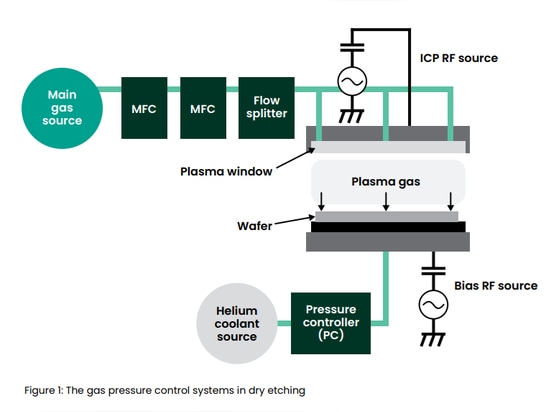

El grabado en seco es un proceso clave para concretar toda la estructura geométrica de los circuitos integrados de los chips, que se utilizan en distintos tipos de dispositivos electrónicos, desde teléfonos inteligentes hasta ordenadores personales. Se trata de un proceso totalmente en seco en el que se expone el material a iones, que utiliza la activación por plasma de gases secos como compuestos halogenados, oxígeno, ozono, hidrógeno, hidrocarburos y óxidos de nitrógeno. El plasma de iones hace reaccionar selectivamente los materiales aislantes como el SiO2 y los materiales Low-K eliminando las secciones no deseadas de la superficie expuesta de la oblea, con el fin de garantizar la zanja profunda que depositarán los materiales de cableado o el material aislante en el siguiente proceso, como la deposición química en fase vapor (CVD).

En los últimos años, el diámetro de las obleas ha aumentado gradualmente para mejorar el rendimiento y reducir los costes. En los procesos de fabricación actuales, las obleas de 300 mm de diámetro se han convertido en el estándar. Sin embargo, con la fabricación actual de obleas de 300 mm de diámetro, los fabricantes de chips se enfrentan al nuevo reto de aplicar uniformemente el gas plasma a toda la superficie de las obleas, en comparación con las obleas iniciales de 200 mm de diámetro.

Por lo tanto, los fabricantes de equipos de grabado en seco persiguen constantemente mejoras en la precisión del caudal de suministro de gas hacia las cámaras de vacío cuando se llenan con gas de reacción de plasma . Actualmente, se han adoptado controladores de flujo másico y controladores de presión como dispositivos de control del sistema principal de suministro de gas y también se han adaptado para el sistema de suministro de refrigerante de helio.

Grabado en seco Grabado en seco:

Donde la tecnología de Druck aporta valor añadido:

El requisito del sistema de PC se está elevando para una estabilidad y precisión aún mejores que cubran totalmente el control de la temperatura en las obleas de silicio de 300 mm (12" pulgadas) . La tecnología de Druck sigue evolucionando para implementar nuevos sensores como el DPS530D (mostrado en la Fig. 4). El DPS530D es el sensor de presión dedicado para la próxima generación de controladores de presión que requieren especificaciones y funcionalidades adecuadas, que se caracteriza por ser un sensor de presión digital completo que ofrece:

Interfaz I2C de alta velocidad (1ms)

Alta precisión (0,1%FS de precisión total) con caracterización digital

Calibración completa en los rangos de salida de temperatura y presión

Estas nuevas funciones permiten al PC (controlador de presión)

Los fabricantes pueden mejorar aún más el coste de propiedad de sus sensores gracias a la eliminación de calibraciones innecesarias in situ. Los conectores eléctricos y de presión de Druck están diseñados por expertos para el estándar de semiconductores, lo que posiciona a nuestros productos de forma única en esta industria para ofrecer fiabilidad y resultados de calidad a nuestros clientes de forma constante.

Obtenga más información sobre las soluciones de Druck para la industria de semiconductores aquí: Industria de semiconductores

Obtenga más información sobre Druck en LinkedIn aquí: https://www.linkedin.com/company/druckcompany

La solución de Druck:

Desde hace 20 años, Druck fabrica y suministra sensores de presión piezoresistivos de silicio para controladores de presión (PC) equipados en sistemas de grabado en seco. El PDCR1000 es un sensor de presión analógico de pequeño tamaño (mostrado en la fig. 3) que se ha utilizado como uno de los dispositivos centrales del PC, midiendo con precisión la presión absoluta y la temperatura para controlar el caudal de gas helio. Contribuye a una salida analógica estable significativa que responde rápidamente a un par de válvulas en el PC de despresurizado a presurizado