Ver traducción automática

#Tendencias de productos

{{{sourceTextContent.title}}}

Tecnologías emergentes: Una introducción a la soldadura sin partículas

{{{sourceTextContent.subTitle}}}

Elimine las partículas de su proceso de soldadura y produzca piezas de plástico más limpias con soldaduras más fuertes y mejor estética utilizando tecnologías diseñadas para calentar piezas de plástico y crear una unión molecular entre dos piezas sin generar partículas durante el proceso.

¿Qué es lo que obtienes?

- Soldaduras más fuertes mediante el uso de fuentes de calor sin contacto y específicas para fundir el cordón de soldadura sin causar ningún tipo de tensión mecánica en las piezas.

- No hay contaminación por partículas de plástico del proceso de soldadura, ya que estas tecnologías calientan y funden el cordón de soldadura sin ninguna fricción o impacto entre los dos componentes.

- Componentes estéticamente superiores gracias a la ausencia de partículas y al bajo esfuerzo mecánico.

¿Por qué necesita tecnologías de soldadura sin partículas?

- Producir limpiadores debajo de la campana, que son dispositivos funcionales sensibles con múltiples operaciones de soldadura en una pieza, donde cualquier contaminación por partículas puede causar pérdida de rendimiento o fallos en el funcionamiento.

- Diseñar y ensamblar luces traseras exquisitas como joyas del vehículo utilizando un proceso de soldadura más limpio.

- Producir dispositivos médicos desechables, dispositivos quirúrgicos, dispositivos de diagnóstico y otros componentes a gran escala en un entorno de sala limpia.

- Ensamblar productos estéticamente agradables, rentables y duraderos para las industrias de electrónica, electrodomésticos y bienes de consumo.

A continuación discutimos tres tecnologías emergentes que ofrecen Soldadura sin partículas para piezas de plástico.

Soldadura por infrarrojos: El área de soldadura se calienta por exposición directa al infrarrojo utilizando un emisor infrarrojo durante un período de tiempo suficiente para producir una capa fundida. Una vez que la superficie se ha fundido, se retira el emisor IR, se presionan las piezas y la masa fundida se solidifica para formar una unión.

Beneficios:

- Método de soldadura rápido, sin contacto y libre de partículas que produce un destello suave totalmente adherido a la pieza.

- Une fácilmente la más amplia variedad de piezas de plástico con diferentes formas y tamaños

- Soldaduras fuertes, sellado hermético.

- Posibilidad de unir diferentes materiales, p.ej. TPE con PP (Glass Filled 30%)

- Posibilidad de unir polietileno, PVC, polipropileno, plásticos compuestos reforzados, poliamidas PC, PCABS.

La industria automotriz, médica, de bienes de consumo y muchas otras industrias utilizan este método para unir componentes de plástico. La degradación del material y el daño de los componentes internos durante el proceso de soldadura son los dos problemas a los que los fabricantes pueden enfrentarse al utilizar este proceso.

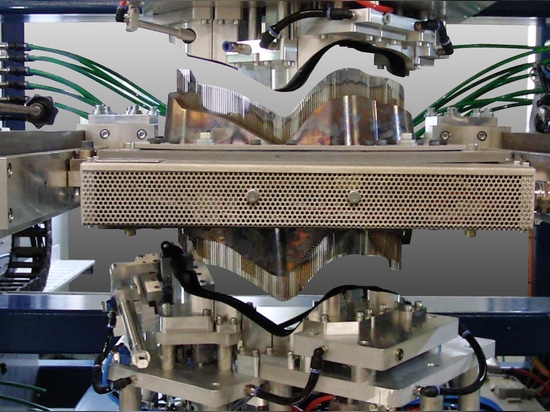

Soldadura con gas caliente: El gas nitrógeno calentado fluye a través de boquillas fabricadas a medida para calentar la costura de soldadura sin entrar en contacto con ella. La fuente de calor es dirigida y al igual que la soldadura por infrarrojos o por placas calientes, una vez que el plástico está fundido, se retira la fuente de calor y las piezas se presionan juntas para formar la unión.

Beneficios:

- El nitrógeno calentado que fluye a través de boquillas construidas a medida de diferentes alturas calienta uniformemente los complejos cordones de soldadura 3D.

- Excepcional resistencia de soldadura a largo plazo y rendimiento de la pieza en condiciones operativas críticas como altas temperaturas, presión, pulsación de presión y uso de medios agresivos como el etilenglicol, ya que al utilizar nitrógeno calentado (un gas inerte), elimina la oxidación en la costura de soldadura.

- No hay residuos en la costura de soldadura ni degradación del material.

- El diseño de la herramienta también permite una adaptación precisa a la deformación o contracción potencial de las piezas.

- Repetibilidad de las profundidades de soldadura con una precisión igual o inferior a 1/10mm (se asume la calidad de la pieza inyectada)

- Capacidad para unir materiales con alto contenido de refuerzo (probado hasta un 60% de relleno de vidrio)

- Posibilidad de combinar varias operaciones de soldadura en una sola herramienta HGW / máquina HGW

Muy adecuado para unir materiales semicristalinos, especialmente PA6, PA6.6, PPS y PPA con o sin refuerzos. Las piezas de automoción (conductos de aire limpio, colectores de admisión, depósitos) que transportan medios complejos, piezas con funciones multipieza integradas (separadores de neblina de aceite, sensores de radar, tapas de culata) o luces traseras de gran tamaño con cordones de soldadura complejos son las que más se han beneficiado al utilizar este proceso de soldadura limpio. Aplicaciones de iluminación trasera con componentes internos.

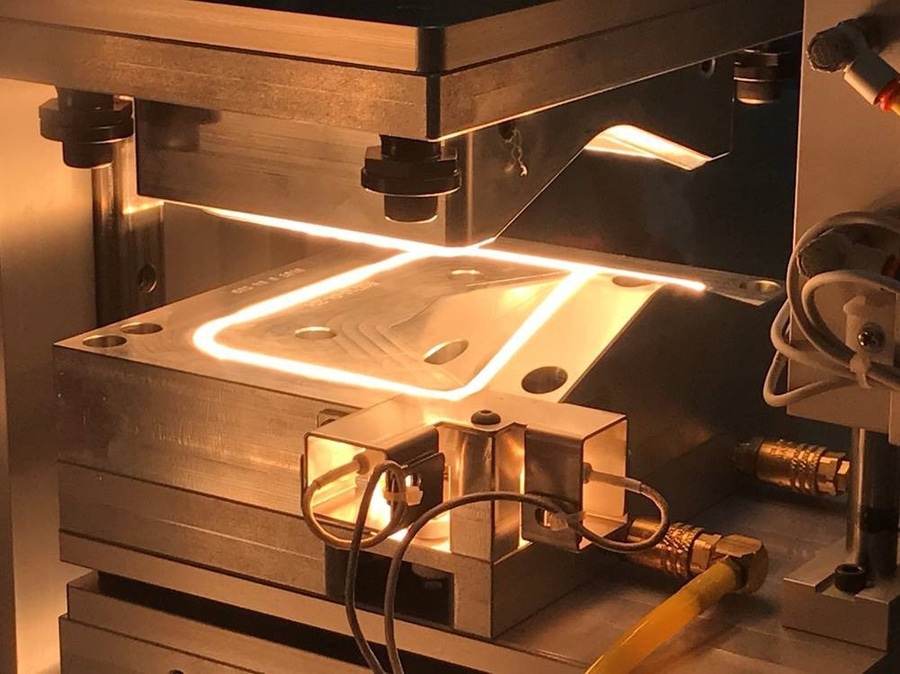

Soldadura Láser: La cantidad controlada de rayo láser pasa a través de la parte transparente, o que transmite, a la parte absorbente. Esta absorción provoca el calentamiento y la fusión de la interfaz y permite soldar las piezas.

Beneficios:

- Soldaduras limpias y sin destellos con entrada de calor localizada y proceso de fusión altamente controlado.

- Mínimo esfuerzo mecánico y residuos en los componentes internos debido al proceso sin contacto, sin vibraciones u otras fuerzas mecánicas dañinas durante la soldadura.

- Se logra una calidad de soldadura consistente y un proceso de soldadura altamente repetible utilizando una entrada de calor controlada y consistente, y una sujeción de precisión sin movimiento relativo de las piezas durante el ciclo

El proceso de soldadura láser es el más adecuado para unir dispositivos médicos, carcasas que contienen componentes electrónicos sensibles y piezas delicadas, ya que no hay riesgo de desgasificación de residuos en las piezas o de dañar los componentes internos. Las inversiones iniciales en sistemas láser suelen ser mayores, sin embargo, si se tiene en cuenta toda la cadena de producción y el coste de propiedad, este proceso de montaje supone un ahorro significativo, ya que los costes de operación y mantenimiento son significativamente inferiores a los de cualquier otra técnica de montaje.