Ver traducción automática

Esta es una traducción automática. Para ver el texto original en inglés haga clic aquí

#Tendencias de productos

Generadores de MICO del eldec

Dureza completa y procesos cortos para la herramienta y el molde que hacen industria

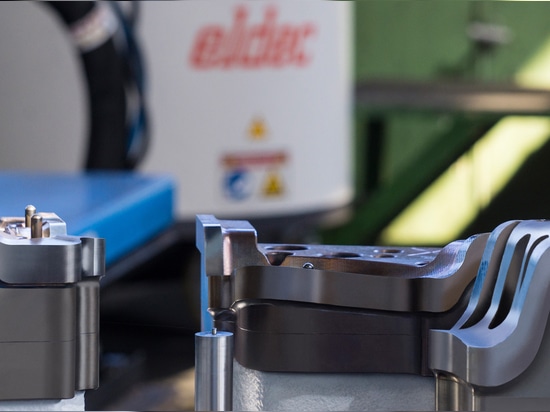

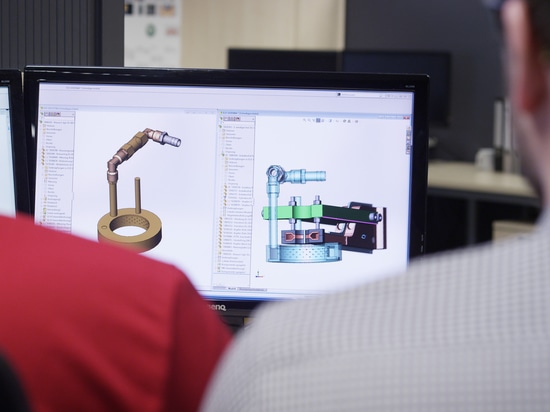

La herramienta y el molde que hacen a profesionales hacen frente rutinario a muchos desafíos únicos a su industria. Para asegurar la estabilidad de las herramientas producidas, los grados muy duros de acero se requieren, sin embargo, los especialistas deben también poder formar exacto este material para el uso en crear los componentes exigentes para las cosas tales como fabricación de la carrocería. Es decir la calidad en el proceso toolmaking tiene un impacto enorme en calidad en la fabricación del automóvil. Está claro que bajo estas condiciones la dureza superficial final de las herramientas es esencial, y el endurecimiento adicional de los filos es generalmente necesario. Los planificadores de la producción en Werkzeugbau Laichingen, en Ulm, Alemania, han estado confiando en tecnología del eldec: Sus filos son endurecidos por los generadores móviles y robustos de MICO. Esta tecnología flexible disminuye y simplifica perceptiblemente el proceso de producción.

Los expertos describen a menudo el toolmaking como vínculo entre el desarrollo y la producción con un considerable impacto en el de valor añadido industrial. Esta es la razón por la cual la industria se considera un pionero de la moda para el desarrollo continuo de las tecnologías de producción que el ¬and está siempre en busca de las nuevas soluciones para mejorar flujos de trabajo y calidad. El endurecimiento punta no es ninguna excepción. Este proceso endurece las características de la herramienta que más adelante tuvo que llevar la carga más grande de la máquina la perforación o las grabaciones en relieve. La estabilidad del filo es decisiva en la determinación de la longitud de la vida de la herramienta.

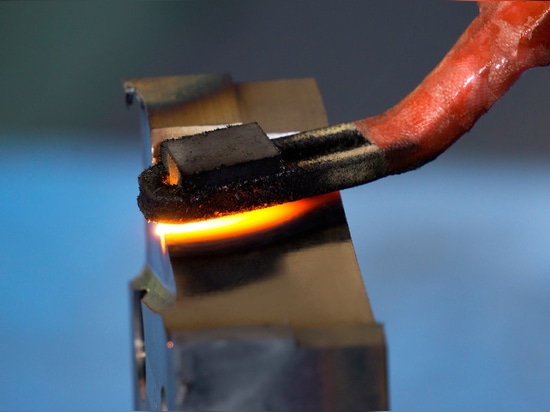

Ventajas del endurecimiento de inducción

Los Toolmakers utilizan generalmente la borde-capa que endurece donde la capa exterior del filo se calienta a cerca de 800 o 900 grados de cent3igrado (1,472-1,652 grados Fahrenheit), dependiendo del material. El “amortiguamiento”, donde ocurre la transformación real, después sucede por el enfriamiento natural en el aire ambiente. Como consecuencia, la superficie del borde es más dura y más resistente llevar (el toolmaking típicamente requiere una dureza entre de 54 y 56 HRC), mientras que la base del material conserva su dureza. Los diversos métodos están disponibles alcanzar estos resultados. Los Toolmakers utilizan sobre todo cualquier temple por flameo, el laser muy costoso que endurece o, alternativamente, endurecimiento de inducción. ¿Por qué es eso? “Para empezar, todos estos métodos tienen usos flexibles. Los incluso componentes grandes, abultados con geometrías complejas se pueden producir manualmente o automáticamente cuándo usando los lasers”, explican a Stefan Tzschupke, jefe de los generadores del desarrollo de negocios en el eldec. “Sin embargo, la inducción que endurece ofrece ventajas significativas en términos de calidad y tiempo de proceso, así como seguridad y coste. Nuestra tecnología está llegando a ser cada vez más importante para un número creciente de toolmakers.” Una mirada rápida en las características del procedimiento del eldec confirma esta evaluación. El filo es calentado por la inducción. Esta manera, la herramienta alcanza la temperatura requerida mucho más rápida, porque el calor se entrega directamente al volumen por debajo la superficie. Con la llama o el laser endureciendo, sólo la superficie sí mismo se calienta al principio. las fuentes de energía del eldec también permiten controlar exacto poder, actual, o temperatura, permitiendo a usuarios responder óptimo a los requisitos especiales así como a las condiciones ambiente del proceso. Como consecuencia, el modelo de endurecimiento es muy uniforme. “Otra ventaja es que el proceso no genera ningún tóxico o los gases explosivos que pudieron contaminar el lugar de trabajo”, añaden Tzschupke. “Finalmente, su buen rendimiento energético hace nuestra tecnología mucho más respetuosa del medio ambiente que el temple por flameo.”

Para leer el artículo completo, haga clic por favor en el vínculo.