Ver traducción automática

Esta es una traducción automática. Para ver el texto original en inglés haga clic aquí

#Novedades de la industria

Eplus3D y Paradigm 3D forjan una asociación transformadora en la fabricación aditiva de metales

Noticias de empresa

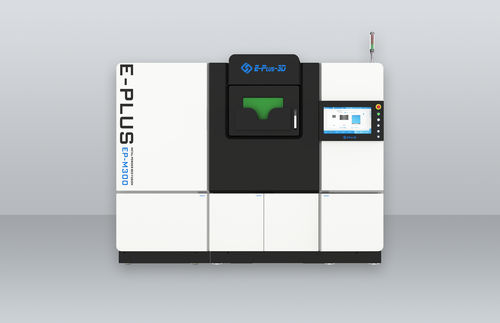

Recientemente, Eplus3D anunció la instalación de la máquina MPBF EP-M300 de primera categoría en Paradigm 3D, lo que supone un paso importante en la generalización de la impresión 3D como proceso de fabricación competitivo, especialmente en la producción de componentes aeroespaciales certificados. Esta asociación posiciona a Paradigm 3D, un nuevo participante en el ámbito de la fabricación digital, como catalizador de la innovación global, ofreciendo una plataforma para que las industrias exploren nuevos conceptos e impulsen la innovación de productos de valor añadido.

Paradigm 3D, en su búsqueda de capacidades de vanguardia, esbozó requisitos específicos para una impresora 3D. La EP-M300 de Eplus3D se ajusta a la perfección a estas necesidades, ya que proporciona un volumen de construcción considerable de 300 × 300 × 450 mm, lo que permite la impresión brillante de piezas medianas, grandes y complejas. Además, su avanzada tecnología Metal Powder Bed Fusion (MPBF) y su precisa alimentación de polvo garantizan un alto aprovechamiento del material, minimizando eficazmente los residuos y reduciendo los costes totales. La EP-M300 está diseñada para cumplir los rigurosos estándares de calidad y fiabilidad exigidos para la producción de componentes aeroespaciales, lo que la convierte en una solución convincente para este sector. Además, la función multi-láser de la EP-M300 permite una velocidad y eficiencia superiores, garantizando una impresión fiable y altamente productiva con una gran variedad de polvos metálicos, acortando así las horas del proceso de fabricación.

Los comentarios de Paradigm 3D destacan el impacto transformador de la EP-M300:

1. Investigación y Desarrollo: La plataforma abierta y la alta tasa de utilización de materiales permiten experimentar con diversos materiales y parámetros, apoyando iniciativas avanzadas de investigación y desarrollo .

2. Producción de piezas de alta precisión: La avanzada tecnología láser de la EP-M300 garantiza una precisión y calidad constantes, lo que la hace ideal para aplicaciones de producción.

Paradigm 3D expresó su compromiso con la asociación afirmando: "Juntos, podemos tener un impacto significativo en el campo de la industria de fabricación digital y fomentar una cultura en la que las industrias modernas reconozcan y utilicen el potencial de la fabricación aditiva de metales." Se espera que la asociación entre Eplus3D y Paradigm 3D aporte buenas perspectivas, aprovechando la experiencia de Eplus3D en la fabricación aditiva de metales y las soluciones innovadoras de Paradigm 3D para impulsar avances en la industria aeroespacial y promover la adopción de la fabricación aditiva de metales a escala mundial.

Acerca de Paradigm 3D

Paradigm 3D es la primera instalación de fabricación digital de Oriente Medio capaz de producir componentes aeroespaciales certificados. En el paisaje en constante evolución de la innovación tecnológica, Paradigm 3D emerge como un faro de progreso, apasionadamente comprometido con el avance de dos de los sectores más críticos del mundo: la aviación y el petróleo y el gas.

Acerca de Eplus3D

Desde la fundación de la primera máquina SLS en China en 1993, Eplus3D cuenta con más de 30 años de experiencia en tecnología AM y se dedica a la investigación y el desarrollo de sistemas de fabricación aditiva de grado industrial y tecnologías de aplicación con tecnología de impresión 3D MPBF™ (Metal Powder Bed Fusion) y PPBF™ (Polymer Powder Bed Fusion).

Eplus3D cuenta con cuatro instalaciones en Pekín, Hangzhou, Stuttgart y Houston, con una inversión anual en investigación científica de más del 20% de los ingresos con patentes de invención completas, patentes de modelos de utilidad, derechos de autor de software, así como patentes de apariencia. Ha conseguido logros notables en el diseño, el proceso, el software, los materiales y el desarrollo de postprocesamiento para la fabricación aditiva.