Ver traducción automática

Esta es una traducción automática. Para ver el texto original en inglés haga clic aquí

#Novedades de la industria

El arte de imprimir rápido

Noticias de empresa

Introducción

A medida que la fabricación aditiva sigue evolucionando, los avances en las máquinas y los parámetros del proceso están configurando el panorama de la industria. Desde la mejora de la estabilidad hasta la optimización de la velocidad, estos avances son la clave para desbloquear mayores capacidades y ventajas económicas. Exploramos algunos de los factores críticos que están impulsando el cambio en la fabricación aditiva, y las implicaciones para las empresas que buscan maximizar su capacidad.

Principios y consideraciones clave

Algunos de los principios fundamentales que guían la evolución de la fabricación aditiva es la búsqueda de la estabilidad en los procesos. La estabilidad no sólo garantiza una calidad constante, sino que también sienta las bases para una mayor capacidad. Al minimizar las variaciones en las condiciones de impresión, los fabricantes pueden lograr una mayor precisión y fiabilidad en sus resultados, mejorando el rendimiento general de sus productos.

Una consideración clave en la búsqueda de velocidad y estabilidad es la elección entre desplegar más láseres o aumentar el grosor de las capas. Aunque ambos enfoques ofrecen ventajas potenciales, cada uno conlleva sus propias ventajas y desventajas. Un mayor número de láseres aumenta la velocidad de impresión al permitir la producción simultánea de varias piezas. Sin embargo, este enfoque requiere una calibración cuidadosa para mantener la estabilidad en todas las fuentes láser, así como una mayor inversión inicial. Por otro lado, aumentar el grosor de las capas puede acelerar el proceso de impresión, pero puede comprometer el acabado superficial y la precisión dimensional del producto final. Encontrar el equilibrio adecuado entre estos factores es esencial para optimizar el rendimiento y la rentabilidad.

El concepto de impresión rápida plantea una pregunta: ¿Qué significa realmente para el análisis coste-beneficio? Aunque las velocidades de impresión más rápidas pueden aumentar la productividad y acortar los plazos de entrega, también conllevan costes asociados. Un mayor consumo de energía, una mayor inversión en equipos y un mayor uso de materiales son algunos de los factores que deben tenerse en cuenta a la hora de evaluar la rentabilidad de la impresión rápida. Además, las compensaciones entre velocidad y calidad deben evaluarse cuidadosamente para garantizar que la producción acelerada no comprometa la propuesta de valor global de la fabricación aditiva.

Cubriendo algunos de los principales factores de coste que intervienen en la pieza global de AM para su consideración en el cálculo del ROI, cuáles son los requisitos de velocidad de producción y los plazos de entrega de estas cantidades. Velocidad de fabricación a partir de los parámetros del proceso y la configuración de la máquina. Capex (gastos de capital) y Opex (gastos operativos) asociados con la configuración y el coste continuado de su sistema de AM, incluidos los costes de materiales, las operaciones diarias y el posprocesamiento de toda la cadena de producción.

Desglose de costes

Cada uno de los elementos indicados en el gráfico circular es el coste de producción de cada modelo. Este desglose de costes se ha extraído directamente del cálculo utilizado en este estudio. Se destaca el mayor coste como desgaste de la máquina y el menor coste como retirada de piezas. El material elegido para este estudio fue el aluminio. Si se hubiera elegido un material más caro, como el titanio o el Inconel, el desglose de costes mostraría que el coste del material representa una parte sustancial. Otro factor es el tamaño de las piezas, que están diseñadas específicamente para la AM y contienen paredes finas que reducen el material necesario para consolidar las piezas.

Velocidades de fabricación teórica y real

Cuando se compara quién tiene los parámetros más rápidos, una métrica común para definir el rendimiento es la velocidad de fabricación teórica. Se trata de un número calculado a partir de la velocidad teórica de los parámetros bulk o in-fill, utilizando el grosor de la capa, la velocidad de escaneado y la distancia de la escotilla para calcular la velocidad de construcción volumétrica. En el caso de la capacidad de Eplus3D para nuestros parámetros de aluminio, se puede observar un aumento de la productividad entre los distintos grosores de capa a medida que aumentan.

Este número calculado es un buen comparador a la hora de decidir el uso de un parámetro, pero diferirá de la velocidad de impresión real, ya que este número teórico no tendrá en cuenta el cambio en la geometría de una pieza cuando se apliquen diferentes parámetros de proceso. Por ejemplo, las regiones de la pieza con piel hacia abajo y el porcentaje de la pieza AM que se imprimirá con bordes. Al realizar evaluaciones reales de las piezas, se deben crear estimaciones del tiempo de fabricación para poder tener una representación precisa del tiempo y el coste de fabricación.

Cálculos del tiempo de fabricación

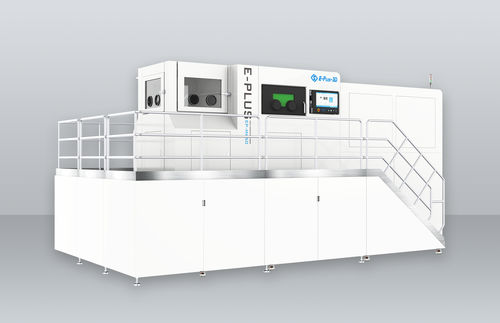

Para ilustrar el impacto de los parámetros del proceso en la cantidad de producción y el ROI, consideremos una comparación entre un grosor de capa de 60µm y 120µm para Alsi10mg. Aunque el proceso de 60µm ofrece un acabado superficial de mejor calidad y precisión dimensional, suele requerir tiempos de impresión más largos y un coste más elevado. Por el contrario, el proceso de 120 µm puede conseguir velocidades de impresión más rápidas, pero puede sacrificar cierto nivel de detalle y precisión. Tomando la configuración de la máquina M650 y simulando los tiempos de producción con dos configuraciones, cuatro láseres y seis configuraciones ópticas láser. Esto conlleva un aumento de la inversión inicial y la evaluación de la ventaja de producción que supone el uso de más láseres.

Llevamos a cabo un exhaustivo análisis de costes y beneficios simulando una producción de un año de duración, asumiendo operaciones siete días a la semana en tres turnos, con tiempos de inactividad por mantenimiento planificados. Nuestro análisis tuvo en cuenta los costes de material, los gastos de mano de obra y el mantenimiento de los equipos para determinar el equilibrio óptimo entre velocidad y calidad para maximizar el retorno de la inversión.

Observamos una reducción del coste por pieza al aumentar el grosor de la capa y el número de láseres. Esta reducción fue más pronunciada en la aplicación Rocket Cutout debido a su configuración de construcción uniforme, particularmente notable con la configuración de 6 láseres. Por el contrario, el Splitter Cooling Jacket, con su posicionamiento no uniforme de la pieza, mostró un impacto menor en los costes globales de producción.

Con la tendencia ya esperada de disminución del coste por pieza con el aumento de la velocidad de procesamiento, ambas comparaciones de 60 µm frente a 120 µm muestran un efecto menor en el coste global por pieza en comparación con el aumento del número de láseres en la configuración de la máquina. Esto demuestra que no siempre un mayor grosor de capa es la mejor estrategia para aumentar la productividad.

Una mayor tasa de producción conlleva un mayor uso de material, mano de obra y costes adicionales asociados a un mayor número de piezas al año. Tomando el coste total de producción a lo largo de un año, incluidas las diferentes configuraciones de la máquina.

Conclusión

En conclusión, para conseguir procesos de fabricación aditiva más rápidos hay que tener en cuenta numerosos factores. Aunque las mejoras en la velocidad pueden aumentar la productividad y reducir los plazos de entrega, conllevan costes adicionales y compensaciones. Factores como el grosor de las capas, el número de láseres, la geometría de las piezas y la configuración de la fabricación influyen en el equilibrio óptimo entre velocidad, calidad y rentabilidad.

El análisis revela que aumentar el grosor de las capas y el número de láseres puede acelerar la producción, pero su impacto en el coste total por pieza varía en función del tipo de aplicación y la configuración de fabricación. No existe un enfoque universal; cada escenario requiere una estrategia a medida para maximizar el retorno de la inversión.

Acelerar las tasas de producción también implica un mayor uso de materiales, gastos de mano de obra y costes de infraestructura. Las empresas deben evaluar su capacidad para gestionar estos gastos junto con las inversiones iniciales.

Los análisis exhaustivos de costes y beneficios y la consideración de los parámetros pertinentes son cruciales para tomar decisiones informadas en la fabricación aditiva. Alcanzar el equilibrio adecuado entre velocidad, calidad y coste permite a las empresas liberar todo el potencial de la fabricación aditiva y seguir siendo competitivas en el dinámico mercado actual.