Ver traducción automática

Esta es una traducción automática. Para ver el texto original en inglés haga clic aquí

#Tendencias de productos

Reglas para la alineación de actuadores y guías en sistemas de movimiento lineal

Seguir algunas pautas sencillas para diseñar sistemas de movimiento lineal puede mejorar el rendimiento del sistema y la vida útil del actuador.

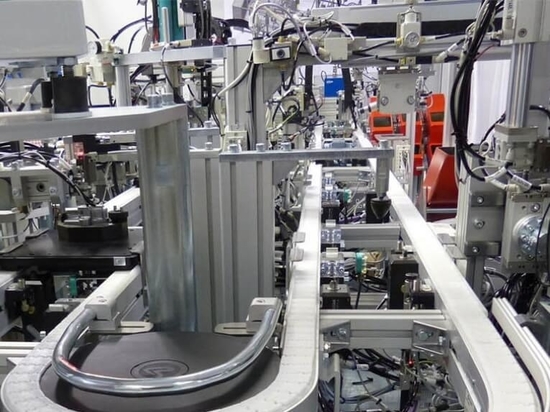

Muchas máquinas automatizadas se basan en componentes de guiado lineal, como carriles perfilados, carriles redondos u otras estructuras de rodadura o deslizamiento, para guiar y soportar los elementos móviles de los equipos. Además, muchas veces estos elementos móviles son impulsados por algún tipo de dispositivo de actuador lineal.

Uno de los problemas más comunes en los sistemas lineales de cualquier tipo es la desalineación. La desalineación puede conducir a una serie de problemas tales como resultados inconsistentes del movimiento lineal, vida útil más corta del sistema de cojinetes lineales, desgaste o fallo prematuro del sistema del actuador, y movimiento errático como variación de velocidad o tambaleo.

Sin embargo, hay algunas formas comunes de mejorar el rendimiento general del sistema optimizando la alineación de la guía lineal y el actuador.

Actuadores y guías

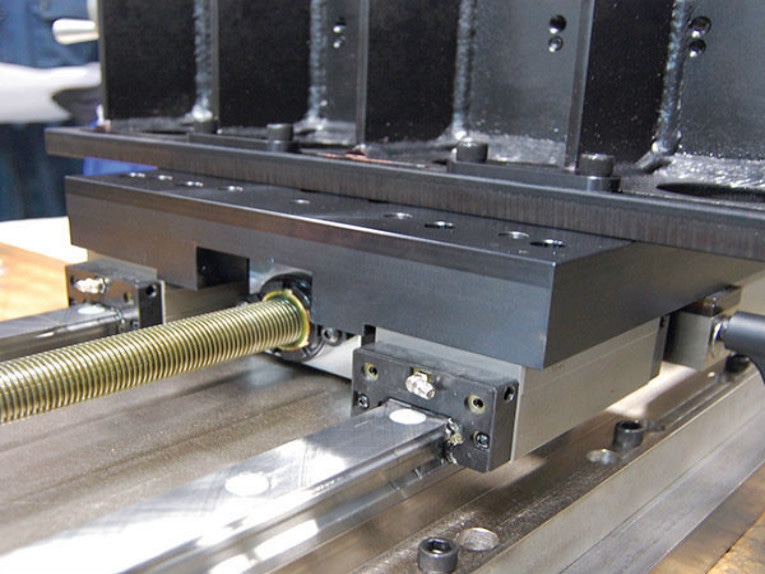

Aunque hay varias maneras de impartir movimiento a un miembro de una máquina guiada, algunas de las más comunes se dividen en dos categorías. El primero son los actuadores tipo varilla. Los actuadores tipo vástago pueden ser accionados por fluidos, como los hidráulicos o neumáticos, o eléctricos, como los husillos de rosca o los husillos de bolas.

El segundo son los actuadores sin vástago. Estos también pueden ser accionados por fluidos o eléctricos a través de un husillo de rosca, un husillo a bolas, una correa o un motor lineal. Ambos estilos de actuadores encuentran aplicación en sistemas guiados. Sin embargo, cada uno tiene diferencias sutiles en la mejor manera de utilizarlo para maximizar el rendimiento y la vida útil del sistema.

Los propios elementos de guía, ya sean carriles perfilados, carriles redondos u otros sistemas de rodadura o deslizamiento, deben ser dimensionados y seleccionados adecuadamente durante la fase de diseño e instalados siguiendo las recomendaciones del fabricante, prestando especial atención al proceso de alineación. De este modo se garantiza que el rendimiento del sistema de guiado seleccionado se maximice para la aplicación en particular.

Perpendicularidad de los elementos unidos

Hay dos variables que afectan a la perpendicularidad en el montaje de actuadores lineales.

1. En un sistema X-Y-Z, ¿está el eje Z montado perpendicularmente al eje Y? La desalineación en este plano aplicará un momento de flexión desfavorable en el sistema de cojinetes del actuador del eje Y en cualquiera o todos los ejes posibles.

2. En un sistema de pórtico en el que se requieren dos actuadores para moverse simultáneamente en los ejes X o Y, ¿se mueven simultáneamente? Una mala alineación o un rendimiento inadecuado del servoaccionamiento aplicarán un momento de flexión indeseable en el eje Mz al sistema de rodamientos.

Las tolerancias reales relacionadas con las recomendaciones de alineación y montaje dependen del fabricante específico del actuador, así como del tipo de rodamiento. Sin embargo, una regla general es considerar el tipo de sistema de rodamiento. Los tipos de rodamientos de alto rendimiento como los sistemas de raíles de perfil tienden a ser bastante rígidos y la alineación es más crítica. Los sistemas de rendimiento medio que utilizan rodillos o ruedas a menudo tienen holguras que ofrecen cierta tolerancia en la alineación. Los sistemas de cojinetes lisos o deslizantes a menudo tienen un mayor espacio libre y pueden ser aún más indulgentes.

Cuando se instalan sistemas de montaje de actuadores lineales, hay una serie de herramientas de medición disponibles para ayudar a asegurar una alineación adecuada, desde medidores hasta sistemas láser. Independientemente de las herramientas que se utilicen, crear siempre un eje como referencia para los planos X-Y y Z y montar los demás dispositivos respecto al eje principal. Esto le ayudará a obtener el máximo rendimiento y la mayor vida útil de su sistema de actuador.