Ver traducción automática

Esta es una traducción automática. Para ver el texto original en inglés haga clic aquí

#Tendencias de productos

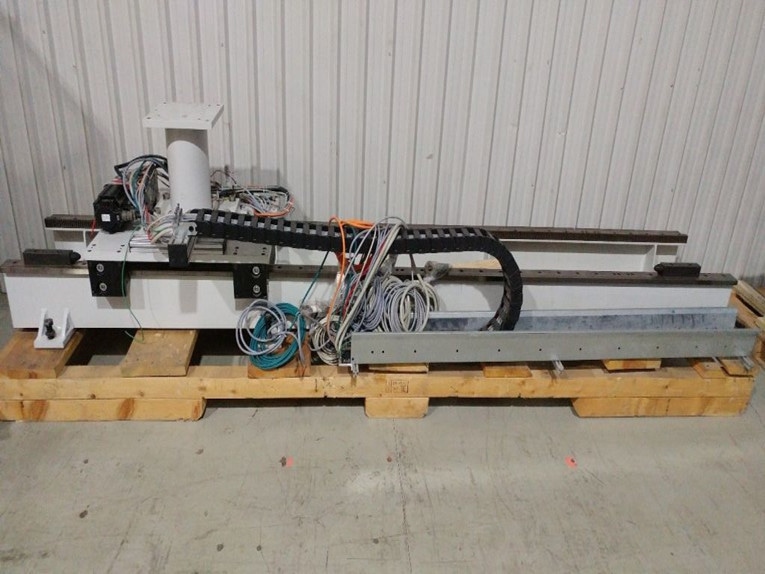

Diseño de pistas de movimiento lineal para el posicionamiento de robots

Unidades de transferencia de robots o RTU o sistemas de 7º eje.

Los sistemas de posicionamiento de robots llevan mucho tiempo en los almacenes, la industria aeroespacial y la automoción para que un solo robot pueda realizar varias tareas. También llamados unidades de transferencia de robots o RTU, o sistemas de 7º eje, estos diseños de movimiento son cada vez más comunes para el montaje, la soldadura a gran escala y el almacenamiento.

A diferencia de las configuraciones típicas en las que un robot se atornilla a un suelo, las RTU mueven los robots a través de las celdas de trabajo y las fábricas y los trasladan entre estaciones. Las mejores configuraciones para las RTU son las que se acaban de construir o aquellas en las que los procesos y las máquinas relacionadas pueden colocarse en una fila recta. Cuando las RTU mueven robots de seis ejes, las pistas lineales también se denominan a veces el séptimo eje (o menos comúnmente, cuando el propio robot tiene siete grados de libertad, el octavo eje). Cuando estas orugas forman parte de un bastidor, incluidos los bastidores de los que cuelga el robot, son pórticos.

Independientemente de la morfología del robot o de la pista, el objetivo del eje adicional es añadir movimiento de traslación. Esto amplía el área de trabajo o permite al robot transportar piezas o herramientas. En algunos casos, lo primero permite a un robot atender varias máquinas o recoger palés de las filas, o mecanizar componentes muy grandes. En este último caso, las aplicaciones más comunes son el embalaje, la soldadura, el corte por arco de plasma y otras tareas mecánicas.

Aquí nos centramos en las opciones de accionamiento de las RTU. Sin embargo, hay que tener en cuenta que los ingenieros también deben decidir entre una serie de guías y cojinetes (normalmente en forma de seguidores de leva o guías de perfil).

Las opciones de diseño y accionamiento de las UTR son numerosas

Aunque algunos pórticos incluyen marcos para invertir los robots y suspenderlos para mejorar el acceso a las máquinas desde arriba, lo más habitual son las RTU que se atornillan al suelo y orientan el robot en posición vertical. Estas RTU tienen una carga útil más elevada por término medio, ya que transportan brazos robóticos y cargas de agarre que pesan miles de libras.

Los ingenieros pueden comprar RTU prediseñadas o construir RTU en sus propias instalaciones utilizando la experiencia en sistemas de movimiento. Las más sencillas son pares de guías lineales que soportan plataformas a las que se atornilla el robot. Sin embargo, muchos fabricantes de equipos originales contratan a integradores especializados para situaciones en las que los robots de las RTU van a realizar trabajos de alta precisión; por ejemplo, una tarea de corte (en la que el diseño debe sincronizar la articulación de varios ejes) o el movimiento de piezas fundidas a través de varias máquinas herramienta para su procesamiento.

El mayor reto de la ingeniería de las unidades de transferencia robótica es programarlas para que se sincronicen con la articulación de los brazos robóticos que llevan. El segundo mayor reto es conseguir que las RTU mantengan un movimiento lineal preciso a lo largo de muchos metros.

Cumplir los requisitos físicos de las carreras largas

A veces, la velocidad es el objetivo primordial del diseño de las RTU. Esto es especialmente cierto cuando las RTU llevan a los robots a lo largo de un par de cientos de metros o incluso más en configuraciones especializadas. La alta velocidad en el contexto de los robots en movimiento -a veces brazos que pesan miles de libras más sus cargas útiles- es relativa. Sin embargo, algunas RTU pueden moverse a más de 10 pies/segundo con una aceleración de un g.

Pero a menudo, la precisión es el objetivo primordial del diseño de las RTU. Considere una aplicación en la que un robot ayuda a una célula de trabajo cooperativa con el mecanizado, por ejemplo. En este caso, la rapidez y la ampliación del área de trabajo del robot sólo son útiles si el marco circundante puede mantener la precisión. Estos diseños suelen necesitar una precisión de 0,02 mm y una repetibilidad de posicionamiento de 0,2 mm aproximadamente durante los movimientos de las vías.

Por el contrario, si una aplicación utiliza un brazo robótico para aplicaciones que ponen a prueba los controles adaptativos pero que dependen menos de la precisión absoluta, pueden funcionar otras configuraciones. Esto puede incluso adoptar la forma de un vehículo móvil equipado con un brazo robótico, por ejemplo, para descargar contenedores de transporte.

Sea cual sea el diseño, el bajo mantenimiento y la larga vida útil son cruciales para todas las configuraciones de RTU, ya que suelen estar asociadas a más de una función de la planta y a varias otras piezas de maquinaria. Por lo tanto, el tiempo de inactividad de la RTU suele dejar fuera de servicio a otras estaciones.

La seguridad integrada también es importante porque muchas RTU mueven la robótica a través de campos poblados de equipos costosos, como máquinas herramienta o incluso trabajadores, especialmente cuando operan alrededor de zonas con personal de montaje.

Cintas, tornillos y neumática para las RTU

Los pórticos robotizados que recorren distancias lineales medias suelen utilizar motores emparejados con transmisiones por correa. Se trata de sistemas relativamente sencillos que utilizan poleas accionadas por motores eléctricos para crear tensión a lo largo de una correa y acelerar rápidamente. Sin embargo, a medida que alcanzan recorridos más largos, pueden surgir problemas de hundimiento de las correas si el sistema no puede mantener la tensión en toda la longitud. Para ser claros, el problema no es la limitación de la carga útil. Se trata más bien de un riesgo de pérdida de movimiento por el cumplimiento de la correa.

Hay excepciones a la advertencia de escalabilidad. En algunas UTR, los ejes de las correas (accionados desde un eje de transmisión común) accionan manivelas armónicas. En este caso, las transmisiones por correa pueden mantener la precisión para el posicionamiento robótico de largo recorrido en las condiciones adecuadas. La mayoría de las RTU con transmisión por correa que han tenido éxito utilizan pistas de encuadre y lineales en orientaciones complementarias para obtener más precisión de la configuración con transmisión por correa. Algunas de estas RTU con actuadores de raíles accionados por correa pueden mantener una repetibilidad de ± 0,001 pulgadas, incluso mientras mueven robots de una tonelada a lo largo de decenas de metros. En este caso (gracias a los raíles adecuados), los actuadores accionados por correa hacen que las RTU sean más baratas y flexibles que las alternativas.

Otra opción para el séptimo eje es un eje accionado por husillo de bolas. Esta configuración resuelve las vibraciones y los resortes que pueden surgir en los accionamientos por correa. Esencialmente, un elemento mecánico fijo mantiene el control para una parada y un posicionamiento precisos.

Los husillos a bolas suelen funcionar bien en configuraciones de hasta unos seis metros de longitud con la ayuda de soportes de rodamientos intermitentes. En ejes más largos, el principal problema es que los husillos azotan a altas velocidades, especialmente si no tienen suficiente apoyo. Esto se debe a que los ejes de los husillos a bolas se doblan por su propio peso. Entonces, a la velocidad crítica (una función del diámetro del husillo, la rectitud, la alineación y la longitud no soportada) el movimiento excita la frecuencia natural del eje. Por tanto, la velocidad máxima disminuye a medida que aumenta la longitud del husillo a bolas.

Algunas configuraciones utilizan bloques de rodamientos que se separan y se colapsan juntos, y luego se quedan y apoyan el tornillo para una mayor extensión sin látigo. Sin embargo, para las pistas con husillos a bolas extra largos, los fabricantes deben unir varios tornillos (normalmente con pegamento en lugar de soldadura para evitar la geometría alabeada). De lo contrario, el tornillo debe tener un diámetro extragrande para solucionar el problema del látigo. Las carreras de algunos de estos husillos de bolas alcanzan los 10 metros y llegan a las 4.000 rpm. Otra advertencia: los tornillos de las orugas de los robots deben estar protegidos de la suciedad y los desechos. Sin embargo, en los casos en los que funcionan, las UTR que utilizan motores eléctricos emparejados con husillos a bolas manejan cargas mayores que los ejes accionados por correa.

También existen sistemas de alimentación por fluidos para configuraciones de largo recorrido. Estas RTU neumáticas suelen ser una solución de bajo coste para aplicaciones que sólo necesitan un posicionamiento de ida y vuelta en dos paradas. Las ofertas medias se mueven 2 m/seg y se integran con otros controles de robots.

Motores lineales para RTU de precisión

Las RTU de largo recorrido (para su uso en robótica de laboratorio, por ejemplo) pueden utilizar accionamientos con motores lineales. La mayoría de estas RTU también incluyen electrónica de última generación, codificadores absolutos y control de movimiento para el seguimiento de los ejes, incluso después de errores o paradas.

El alcance más típico de un motor lineal es de unos cuatro metros. Este alcance es más adecuado para la manipulación de obleas de semiconductores y pick-and-place que para aplicaciones de RTU más pesadas. En resumen, los motores lineales en las RTU son un reto especial porque cumplen con la precisión mecánica pero deben transportar cargas pesadas. Para ello, se necesitan más imanes permanentes, muy caros, que hacen que los motores lineales funcionen tan bien.

Hay excepciones. Una RTU con actuadores lineales en tándem, récord mundial, se encargó y construyó a medida para una instalación de automatización que necesitaba movimientos de precisión de hasta 12 m. Los raíles de soporte rígidos de aluminio funcionan con dos rodamientos lineales de recirculación de bolas de seis hileras y conjuntos de guías. Los dos motores lineales síncronos ranurados ejercen una fuerza de hasta 4.200 N.

Conjuntos de cremallera para UTR

Las unidades de transporte de mercancías disponibles en el mercado que utilizan conjuntos de cremallera son las más comunes. Las longitudes típicas alcanzan los 15 metros. El control de la unidad lineal se integra como un eje acoplado matemáticamente en el controlador del robot, lo que elimina la necesidad de un controlador adicional. Muchas de estas unidades lineales mantienen la precisión incluso en carreras de 30 metros combinando un servomotor de CA sin escobillas y una caja de cambios planetaria con conjuntos de piñón y cremallera rectificados. Otras configuraciones utilizan un carro que se desplaza por un carril de un solo borde sobre rodillos de alta resistencia en un bloque. En este caso, los raíles suelen ser rectangulares con una cremallera cortada en un borde interior. Éstos pueden unirse con segmentos curvos en los casos en que sea útil su disposición.

Algunas UTR que mueven el robot por la plataforma de desplazamiento utilizan raíles de superficie plana hechos de acero endurecido y los emparejan con grupos de levas. Otras utilizan un motor eléctrico con un reductor cónico helicoidal y una correa para impulsar la plataforma. En el eje de traslación largo, la RTU cuenta con un motorreductor eléctrico que acciona un piñón que engrana una cremallera.

Simulación y programación de las RTU

Existen herramientas que permiten a los ingenieros planificar las trayectorias de las RTU y coordinarlas con las funciones del robot. El software de simulación de robots e incluso algunos módulos de control de movimiento permiten a los ingenieros planificar las trayectorias, cargar el software resultante en un controlador y, a continuación, controlar el robot y la RTU con esa única pieza de hardware.

Otra opción es el software de las empresas dedicadas a la venta de kits de desarrollo de robots, que permiten programar casi cualquier marca de robots a través de las API. Estas y otras muchas herramientas de software hacen que la configuración del robot sea más fácil que nunca, especialmente para los equipos con una experiencia moderada en control de movimiento o CNC. Las iteraciones iniciales del diseño suelen realizarse mediante la programación offline en el PC. Después, cuando el personal instala el robot y la RTU, el software de programación genera un código que se carga en los controles. El software conduce la RTU y el robot a través de rutas programadas para comprobar si hay problemas. A continuación, el instalador utiliza un mando para colocar la pinza, la cortadora o el efector final del robot en puntos específicos del trabajo en el espacio mientras el controlador registra los movimientos. De lo contrario, los instaladores pueden utilizar un colgante para toda la configuración y luego pulir las trayectorias en el backend, un enfoque cada vez más común.

Advertencia: las RTU complican la calibración del robot

Después de la configuración física, las RTU y los robots deben calibrarse. El problema es que los robots industriales emparejados con RTU suelen realizar movimientos repetibles pero no precisos, por lo que el movimiento de salida difiere de las aproximaciones de la simulación. Por sí solos, los robots industriales tienen una repetibilidad unidireccional media de 0,1 mm a 0,01 mm. Los ejes típicos se combinan con un reductor y un motor sin holgura, y un controlador los controla con codificadores de alta resolución. Aumentar la precisión del movimiento de salida resulta caro, ya que los conjuntos y componentes, como los engranajes, introducen pérdidas de movimiento (sobre todo debido a la conformidad mecánica). Por tanto, los controles deben compensar a menudo los errores de posición, que en algunos casos son milimétricos.

La calibración tradicional de los robots utiliza una costosa alineación láser. A veces, esto puede multiplicar por veinte el error de salida. Si no es así, los fabricantes de robots ofrecen una calibración en fábrica. Las empresas dedicadas a la calibración de robots también ofrecen servicios que pueden tener en cuenta el efecto de una RTU añadida en el resultado global de la precisión del robot. Por otra parte, los sensores de doble cámara permiten la inspección por sondeo y la medición dinámica mediante óptica e iluminación especial. Los modos mecánicos de calibración son otra opción, aunque son más difíciles de aplicar a los robots en pistas largas.