Ver traducción automática

Esta es una traducción automática. Para ver el texto original en inglés haga clic aquí

#Novedades de la industria

{{{sourceTextContent.title}}}

Guías lineales y correderas en diseños ligeros y grandes

{{{sourceTextContent.subTitle}}}

Más información sobre la geometría de los carriles guía dobles.

{{{sourceTextContent.description}}}

Los sistemas de guías lineales incluyen carriles de guía, guías y vías. La industria también los clasifica en unos cuantos tipos básicos: carriles de perfil, guías de cajón, cojinetes lineales, ruedas de guía y cojinetes lisos. Una disposición típica incluye un raíl o eje, y carros y bloques de deslizamiento. También pueden distinguirse por el método de contacto, ya sea por deslizamiento o por rodadura.

Una de las principales funciones de las guías rodantes es reducir la fricción en las máquinas. Se utilizan en diversas aplicaciones, desde dispositivos avanzados de fabricación de semiconductores hasta grandes máquinas herramienta y equipos de construcción.

Los equipos de fabricación de semiconductores o los aparatos de inspección que requieren un posicionamiento de alta precisión son una buena aplicación para las guías lineales. En el caso de una máquina-herramienta de corte, las guías lineales se utilizan en lugar de los cojinetes de movimiento lineal de contacto deslizante para hacer frente a los problemas de aumento de temperatura y durabilidad asociados a las velocidades de avance cada vez mayores.

La aplicación clásica de las guías de perfil es en la industria de las máquinas herramienta, donde la capacidad de carga, la rigidez y la precisión son primordiales. En los equipos médicos, como el TAC, la resonancia magnética y las máquinas de rayos X, los raíles cuadrados son más habituales.

Por otro lado, los raíles redondos pueden ofrecer varias ventajas, una de las cuales es la capacidad de funcionar con suavidad cuando se montan en superficies que no son perfectas, definidas como las que tienen un error de planitud de más de 150 μm/m.

Para las aplicaciones de salas limpias y de procesamiento de alimentos que no toleran la contaminación, las guías lineales que utilizan elementos rodantes (así como los sistemas de cojinetes lisos) no son adecuadas debido a su necesidad de lubricación.

Algunas aplicaciones que exigen una precisión y exactitud extremadamente elevadas utilizan cojinetes flotantes para obtener la mayor exactitud y precisión posibles. Se trata de cojinetes hidrostáticos o aerostáticos que utilizan un fluido a alta presión entre el raíl y el carro. Son más caros y difíciles de fabricar que otras opciones lineales, pero consiguen la máxima precisión y exactitud.

Entre las consideraciones más importantes a la hora de elegir una guía rodante de movimiento lineal se encuentran la carga (tanto estática como aplicada), la carrera y la velocidad, así como la precisión y exactitud deseadas y la vida útil requerida. A veces también es necesaria la precarga, en función de los requisitos de la aplicación. La lubricación es otra consideración importante, al igual que cualquier método para minimizar la contaminación del sistema de guías lineales por factores ambientales como el polvo y otros contaminantes, utilizando fuelles o juntas especiales.

Las guías lineales y los rodamientos ofrecen una gran rigidez y una buena precisión de desplazamiento. Pueden soportar no sólo cargas descendentes, ascendentes y laterales, sino también cargas en voladizo o de momento. Por supuesto, cuanto más grande sea el sistema de guías lineales y rodamientos, más capacidad de momento tendrá, pero la disposición de los caminos de rodadura de los rodamientos -cara a cara o espalda a espalda- también influye en la cantidad de carga en voladizo que puede soportar.

Mientras que el diseño cara a cara (también conocido como disposición en X) proporciona capacidades de carga iguales en todas las direcciones, resulta en un brazo de momento más corto a lo largo del cual se aplican las cargas en voladizo, lo que reduce la capacidad de carga de momento. La disposición espalda con espalda (también conocida como disposición en O) proporciona un brazo de momento más grande y da mayores capacidades de carga de momento.

Pero incluso con la disposición espalda con espalda, las guías lineales tienen una distancia relativamente corta entre las pistas de rodadura (esencialmente igual a la anchura del carril), lo que limita su capacidad para manejar los momentos de balanceo, que son causados por las cargas en voladizo en la dirección Y. Para contrarrestar esta limitación, el uso de dos carriles en paralelo -con uno o dos rodamientos en cada carril- permite resolver el momento de balanceo en fuerzas en cada bloque de rodamiento. Dado que los rodamientos lineales tienen una capacidad mucho mayor para las fuerzas que para los momentos (especialmente los momentos de balanceo), la vida útil de los rodamientos puede aumentar considerablemente. Otra ventaja de utilizar raíles de guía dobles y permitir que los momentos se conviertan en fuerzas es que los rodamientos lineales generalmente se desvían menos bajo fuerzas puras que bajo cargas de momento.

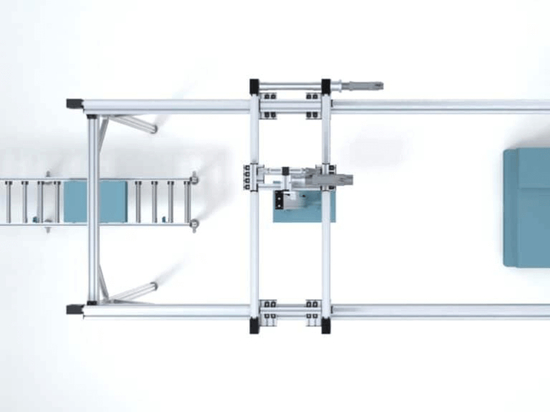

Muchos diseños de actuadores lineales incluyen dos raíles en paralelo con el mecanismo de accionamiento -correa, tornillo o motor lineal- incorporado entre los raíles. Aunque no es imprescindible que el accionamiento esté centrado entre los raíles guía, hacerlo así ayuda a garantizar una carga uniforme en todos los rodamientos y reduce el engranaje, o las fuerzas de accionamiento desiguales en cada raíl y conjunto de rodamientos. Esta disposición también reduce la altura del actuador, haciéndolo relativamente compacto dada la gran capacidad de carga y momento que proporcionan los raíles guía dobles.