Ver traducción automática

Esta es una traducción automática. Para ver el texto original en inglés haga clic aquí

#Novedades de la industria

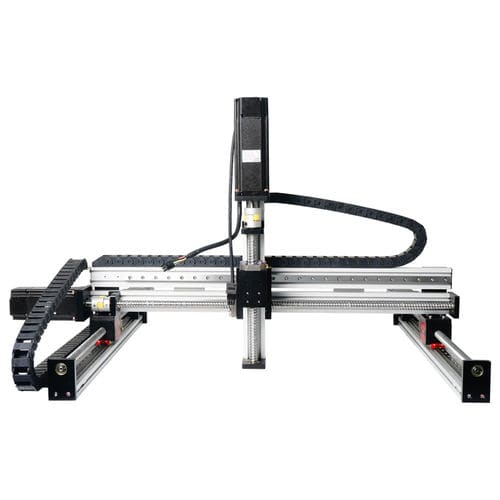

Especificación y dimensionamiento de guías lineales para sistemas de movimiento

Cuando el sistema requiera movimiento en los ejes X, Y y Z, considere cada eje por separado.

El mejor enfoque para especificar y dimensionar las guías lineales consiste en definir primero los parámetros más críticos de la aplicación, reducir las opciones en función de estos requisitos y, a continuación, aplicar las variables críticas para realizar la selección final de la guía lineal.

Primero lo básico:

Las guías lineales son sistemas mecánicos compuestos por raíles y rodamientos que soportan y desplazan cargas físicas a lo largo de una trayectoria lineal con un bajo coeficiente de fricción. Suelen clasificarse como de elementos rodantes o de casquillos planos. Dado que existen muchas formas y tamaños disponibles de diversos fabricantes diseñados para satisfacer necesidades específicas de ingeniería, su aplicación única determina la lista de parámetros críticos que debe tener en cuenta, así como su orden de importancia.

Los tipos más comunes de carriles-guía y rodamientos incluyen carriles perfilados (cuadrados) con recirculación de bolas, carriles-guía para rodamientos de rodillos y carriles redondos con recirculación de bolas o casquillos planos. Los carriles perfilados son adecuados para aplicaciones que requieren una rigidez y precisión excepcionales, como en los cabezales de máquinas herramienta y en los movimientos de precisión de placas de circuitos. Los sistemas de rodamientos de rodillos están pensados para una gama más amplia de aplicaciones, como la elevación y transferencia de piezas, o las aplicaciones de pick-and-place.

Para seleccionar cuál de los raíles funciona mejor para una aplicación, lo primero es analizar las necesidades específicas del sistema. A continuación, comprenda los requisitos del cliente o las directrices del programa, que incluyen el número de ejes, la repetibilidad, la tolerancia y la precisión necesarias para lograr el resultado final. Por último, tenga en cuenta la contaminación ambiental, como el polvo, el agua, las fibras y otras sustancias.

Para cualquier sistema, el entorno operativo determina el tipo de rodamientos que deben seleccionarse. Por ejemplo, los entornos sucios pueden contaminar el conjunto e interferir en el correcto funcionamiento de los caminos de bolas de recirculación. La contaminación es más manejable en los sistemas de rodillos porque los elementos rodantes suelen ser más grandes. Los rodamientos planos son adecuados para aplicaciones en las que la lubricación por contacto superficial no es recomendable o no puede exponerse al entorno, como en determinados laboratorios de investigación o instalaciones de fabricación de chips de silicio.

Después de seleccionar un sistema, reúna los parámetros para dimensionarlo correctamente. Para cada movimiento en un sistema de guiado lineal, considere los siguientes parámetros: carrera, carga, velocidad, ciclo de trabajo, área de montaje y orientación de montaje.

Dimensionar el sistema de guías lineales

La carga estática consiste en el peso de la silla, la fijación del nido, la carga útil y los rodamientos. Si 40,0 lb se centran horizontalmente adelante/atrás y de izquierda a derecha en un conjunto típico de dos raíles y cuatro carros, cada uno de los bloques de rodamientos tendría una carga estática de 10,0 lb.

Existen dos tipos básicos de guías: de apoyo y en voladizo. La guía estándar, de base horizontal, utiliza un soporte o bloque que se mueve entre dos bloques extremos fijos. Con la guía en voladizo, el cuerpo principal y el cilindro permanecen estáticos, mientras que la placa de la herramienta se extiende y se retrae. Existe una segunda aplicación en voladizo cuando se mueven cargas verticalmente. Con un raíl y dos carros, los dos carros de cojinetes pueden cargarse por igual en dirección radial. Para dimensionar el rodamiento o el carro, la carga total para el deslizador más sometido a esfuerzos estáticos suele establecerse como el peor escenario posible.

Al dimensionar los rodamientos, organice el parámetro de carga y su distancia al centro de gravedad (C.G.) o centro de masa. La carga se refiere al peso o fuerza aplicada al sistema, que incluye tanto la carga estática como la dinámica. La carga estática comprende el peso del sillín, la fijación del nido, la carga útil y los cojinetes. La carga dinámica (o cinética) debe tener en cuenta las cargas aplicadas a medida que interactúan con el sillín cargado de rodamientos. Normalmente, esta carga supondría un requisito de torsión para los cojinetes. El G.C. de la silla proporciona un único valor de carga a cierta distancia de los centros de los rodamientos.

Estos valores dinámicos, así como los valores de carga estática, pueden organizarse como radiales (Corad), axiales (Coax), par sobre el eje "X" (Mx), par sobre el eje "Y" (My) y par sobre el eje "Z" (Mz). Las variables se pueden utilizar en la mayoría de las aplicaciones de dimensionado de rodamientos para seleccionar el tamaño adecuado de carro. Los valores de carga se presentan normalmente en lb o Newtons (N) estáticamente y en.-lb o Newton Metros (Nm) para carga dinámica.

El centro de las cargas individuales es una distancia relativa al centro del sistema de carriles-guía o a los centros de los rodamientos, la masa total tiene una distancia C.G. a los carriles-guía de 1,5 pulg. (60 pulg.-lb/40 lb). Los rodamientos tendrían que gestionar una carga de par de 60 pulg.-lb, especialmente cuando el sillín se acelera o desacelera rápidamente.

Velocidad:

Es fundamental tener en cuenta la velocidad, ya que las cargas aplicadas afectan al sistema de forma diferente durante la aceleración y la deceleración, en comparación con el movimiento a una velocidad constante. La velocidad suele indicarse en pulg./s o su equivalente métrico en m/s. Factores como el tipo de perfil de movimiento determinan la aceleración necesaria para alcanzar la velocidad o el tiempo de ciclo deseados. En un perfil trapezoidal, la carga se acelera rápidamente y, a continuación, se desplaza a una velocidad constante antes de ralentizarse. En cambio, un perfil de movimiento triangular acelera y desacelera rápidamente. Además, a la hora de calcular la velocidad de la aplicación, hay que tener en cuenta la velocidad máxima de movimiento, así como la aceleración y deceleración necesarias para alcanzar el tiempo total de un movimiento.

Ciclo de trabajo:

El parámetro del ciclo de trabajo debe tener en cuenta el movimiento completo del sillín a lo largo de un ciclo completo, que suele ser dos veces la carrera más las operaciones en vacío en una cantidad de tiempo deseada. La carrera de la aplicación es la longitud del movimiento total completo en una dirección a lo largo de una trayectoria lineal. Normalmente, el parámetro de ciclo de trabajo se organiza como el número de ciclos necesarios por minuto.

Zona de montaje:

El área de montaje para el carril guía y los rodamientos de apoyo ayuda a determinar la longitud total (O.A.L.) y la separación entre carriles del sistema de guiado. En la mayoría de las aplicaciones, es mejor considerar la huella más amplia posible para que funcionen los rodamientos. A menos que se utilicen apoyos lineales telescópicos, que actúan de forma similar a las simples guías de cajón, la L.A.O. del carril guía tiene que incluir la carrera del movimiento lineal, así como la huella de los apoyos.

El área de montaje también debe tener en cuenta el sustrato o el sistema de armazón para sujetar el carril-guía. La huella del rodamiento es la distancia desde la parte delantera de un carro hasta la parte trasera del carro más alejado a lo largo de un carril-guía lineal. Muchos ejes perfilados tienen que montarse en superficies completamente mecanizadas y rectificadas para cumplir adecuadamente los requisitos de precisión del programa. Otros diseños pueden aplicarse directamente a estructuras de aluminio o tubulares sin perder capacidad ni rigidez.

Orientación:

La orientación de montaje de las guías es fundamental para establecer el parámetro de carga, ya que el sillín podría desplazarse horizontalmente, verticalmente, a lo largo de un soporte mural o incluso en posición invertida. Para obtener el mejor rendimiento, gestione la carga de la aplicación con la parte más resistente del sistema de rodamientos. Por ejemplo, el deslizador radial de rodamiento de bolas debe orientarse para soportar la carga radialmente, no axialmente.

Seleccione ahora una guía lineal

Este es un ejemplo de una aplicación que contiene un entorno estándar contaminado por polvo ligero que requiere una repetibilidad media. Debido a estos dos factores, se selecciona un sistema basado en rodamientos de rodillos precargados que funcionan sobre pistas de rodadura de acero templado. La velocidad es rápida y se puede conseguir una mayor vida útil sin tener que forzar los niveles máximos de capacidad.

En general, para un carril-guía de 1 pulgada, los rodamientos planos no deben superar las 20 pulgadas/s, los sistemas de recirculación de bolas, las 80 pulgadas, y los rodillos, unas 200 pulgadas/s. Para conseguir la carrera completa de 118 pulg. en 3 s, aceleraremos y deceleraremos 6 pulg. en 0,5 s cada una. Esto permitiría 106 pulg. de carrera y 2 s para alcanzar el tiempo objetivo. Cada uno de los carriles-guía debe tener al menos 162 pulg. de longitud, ya que la carrera es de 118 pulg. y la longitud del asiento es de 44 pulg. en la dimensión que discurre a lo largo del carril-guía. A veces es útil dejar uno o dos centímetros más en cada extremo de la carrera para los finales de carrera, amortiguadores o sensores.

Cada uno de los cojinetes estará igualmente cargado a 100 lb, porque los cojinetes están montados en cada esquina de la montura, y el centro de gravedad de la masa está centrado adelante-atrás y de izquierda a derecha. Cada uno de los carros de rodamientos puede soportar 500 lb de carga radial máxima, por lo que aquí se calcula una vida útil adecuada porque los rodamientos están cargados dentro del rango del 20 al 50% de la capacidad total.