Ver traducción automática

Esta es una traducción automática. Para ver el texto original en inglés haga clic aquí

#Novedades de la industria

3 aspectos a tener en cuenta al elegir un servomotor lineal

Placa base, guías lineales, codificador y controles.

Los servomotores lineales de accionamiento directo han experimentado un notable aumento en los últimos años, en parte gracias a la demanda de los usuarios finales de un mayor rendimiento y una mayor precisión. Y aunque los motores lineales son más conocidos por su capacidad para proporcionar una combinación de altas velocidades, carreras largas y excelente precisión de posicionamiento que no es posible con otros mecanismos de accionamiento, también pueden lograr movimientos extremadamente lentos, suaves y precisos. De hecho, la tecnología de motores lineales ofrece una gama tan amplia de capacidades - fuerza de empuje, velocidad, aceleración, precisión de posicionamiento y repetibilidad - que hay pocas aplicaciones para las que los motores lineales no sean una solución adecuada.

Las variantes de motores lineales incluyen servomotores lineales, motores paso a paso lineales, motores de inducción lineales y motores lineales de tubo de empuje. Cuando un servomotor lineal es la mejor opción para una aplicación, a continuación se indican tres aspectos a tener en cuenta durante la selección inicial del motor.

La consideración "principal": ¿Núcleo de hierro o sin hierro?

Los servomotores lineales de accionamiento directo se presentan en dos tipos principales, con núcleo de hierro o sin hierro, en referencia a si los bobinados de la parte primaria (análogos al estator de un motor rotativo) están montados en una pila de laminación de hierro o en epoxi. Decidir si la aplicación requiere un motor lineal con núcleo de hierro o sin hierro suele ser el primer paso en el diseño y la selección.

Los motores lineales con núcleo de hierro son los más adecuados para aplicaciones que requieren fuerzas de empuje extremadamente altas. Esto se debe a que la laminación de la parte primaria contiene dientes (protuberancias) que enfocan el flujo electromagnético hacia los imanes de la parte secundaria (análogo al rotor en un motor rotativo). Esta atracción magnética entre el hierro de la parte primaria y los imanes permanentes de la parte secundaria permite al motor proporcionar fuerzas elevadas.

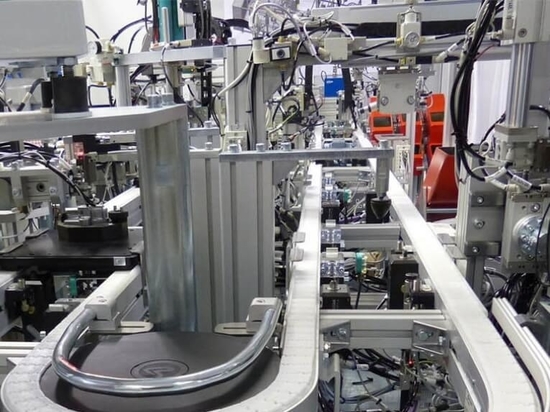

Los motores lineales sin hierro suelen tener una menor capacidad de fuerza de empuje, por lo que no son adecuados para los requisitos de empuje extremadamente elevados que se encuentran en aplicaciones como el prensado, el mecanizado o el moldeo. Pero destacan en el montaje y transporte a alta velocidad.

La desventaja del diseño con núcleo de hierro es el "cogging", que reduce la suavidad del movimiento. El "cogging" se produce porque el diseño ranurado de la pieza primaria hace que tenga posiciones "preferentes" cuando se desplaza a lo largo de los imanes de la pieza secundaria. Para superar la tendencia del primario a alinearse con los imanes del secundario, el motor tiene que producir más fuerza, lo que provoca una ondulación de la velocidad, denominada "cogging". Esta variación de la fuerza y la ondulación de la velocidad degrada la suavidad del movimiento, lo que puede ser un problema importante en aplicaciones en las que la calidad del movimiento durante el desplazamiento (no sólo la precisión del posicionamiento final) es importante.

Los fabricantes utilizan numerosos métodos para reducir el efecto cogging. Uno de ellos consiste en inclinar la posición de los imanes (o los dientes), creando transiciones más suaves a medida que los dientes primarios se desplazan por los imanes secundarios. Se puede conseguir un efecto similar cambiando la forma de los imanes a un octógono alargado.

Otro método para reducir el cogging es el denominado bobinado fraccionado. En este diseño, el primario contiene más dientes de laminación que imanes hay en el secundario, y la pila de laminación tiene una forma especial. Juntas, estas dos modificaciones anulan las fuerzas de arrastre. Y, por supuesto, el software siempre ofrece una solución. Los algoritmos anticogging permiten a los servoaccionamientos y controladores ajustar la corriente suministrada al primario para minimizar las variaciones de fuerza y velocidad.

Los motores lineales sin hierro no sufren cogging, ya que sus bobinas primarias están encapsuladas en epoxi, en lugar de estar enrolladas alrededor de una lámina de acero. Además, los servomotores lineales sin hierro tienen una masa menor (el epoxi es más ligero, aunque menos rígido, que el acero), lo que les permite alcanzar algunos de los valores más altos de aceleración, deceleración y velocidad máxima que se encuentran en los sistemas electromecánicos. Además, los motores sin núcleo de hierro suelen tardar menos en asentarse que los motores con núcleo de hierro. La falta de acero en el primario, y la ausencia asociada de ondulación de la velocidad, también significa que los motores lineales sin hierro pueden proporcionar un movimiento muy lento y constante, normalmente con una variación de velocidad inferior al 0,01%.

¿Qué nivel de integración?

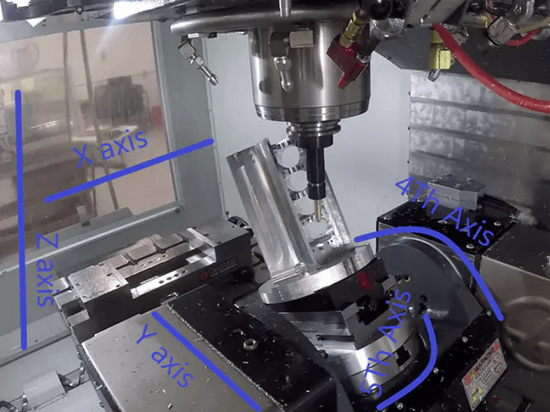

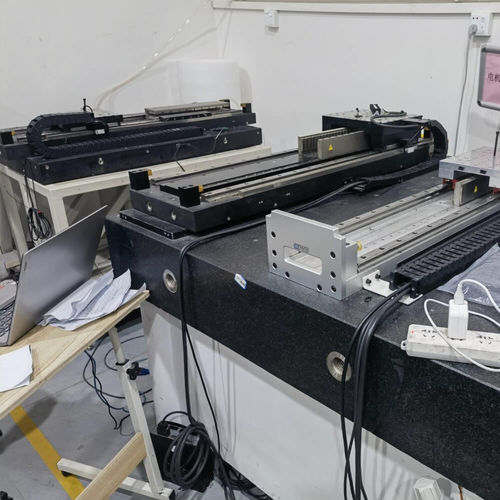

Al igual que los motores rotativos, los servomotores lineales son sólo un componente de un sistema de movimiento. Un sistema de motor lineal completo también requiere rodamientos para soportar y guiar la carga, gestión de cables, realimentación (normalmente un encóder lineal) y un servoaccionamiento y controlador. Los fabricantes de equipos originales y de maquinaria más experimentados, o los que tienen requisitos de diseño o rendimiento muy específicos, pueden crear un sistema completo con sus propias capacidades y componentes estándar de varios fabricantes.

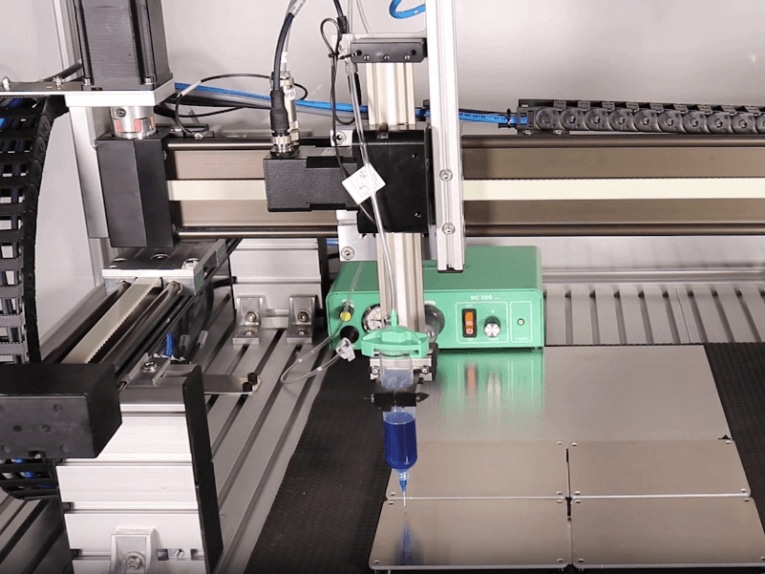

El diseño de sistemas de motor lineal es posiblemente más sencillo que el diseño de sistemas basados en correas, cremalleras y piñones o tornillos. Hay menos componentes y menos pasos de montaje que requieran mucha mano de obra (no hay que alinear los soportes de los husillos de bolas ni tensar las correas). Además, los motores lineales no tienen contacto, por lo que los diseñadores no tienen que preocuparse por la lubricación, los ajustes u otras tareas de mantenimiento de la unidad de accionamiento. Pero para los fabricantes de equipos originales y maquinaria que buscan una solución llave en mano, existen innumerables opciones de actuadores completos accionados por motores lineales, etapas de alta precisión e incluso sistemas cartesianos y de pórtico.

¿Es el entorno adecuado para un motor lineal?

Los motores lineales suelen ser la solución preferida en entornos difíciles, como salas blancas y entornos de vacío, ya que tienen menos piezas móviles y pueden combinarse con casi cualquier tipo de guía lineal o gestión de cables para cumplir los requisitos de generación de partículas, desgasificación y temperatura de la aplicación. Y en casos extremos, el secundario (pista magnética) puede utilizarse como parte móvil, mientras que el primario (bobinados, incluidos los cables y la gestión de cables) permanece fijo.

Pero si el entorno va a estar formado por virutas metálicas, polvo metálico o partículas metálicas, un servomotor lineal puede no ser la mejor opción. Esto es especialmente cierto en el caso de los motores lineales con núcleo de hierro, ya que su diseño es inherentemente abierto, dejando la pista magnética expuesta a la contaminación. El diseño semicerrado de los motores lineales sin núcleo de hierro proporciona una mejor protección, pero se debe tener cuidado para garantizar que la ranura de la parte secundaria no esté directamente expuesta a fuentes de contaminación. Existen opciones de diseño para encerrar tanto los motores lineales con núcleo de hierro como los motores lineales sin hierro, pero éstas pueden reducir la capacidad del motor para disipar el calor, cambiando potencialmente un problema por otro.