Ver traducción automática

Esta es una traducción automática. Para ver el texto original en inglés haga clic aquí

#Tendencias de productos

Filtración moderna para granalladoras Optimización del funcionamiento y eficiencia medioambiental

Limpieza por aire en el proceso de granallado

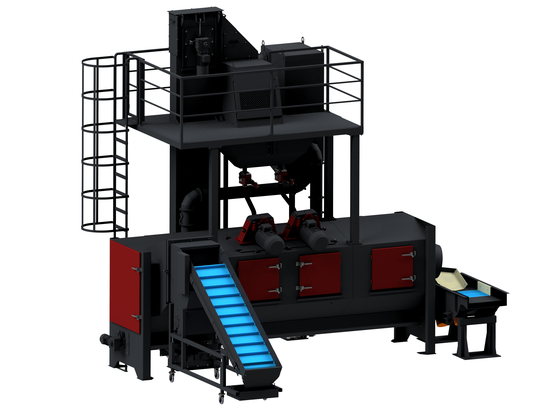

En el proceso de granallado, la filtración es crucial para mantener la limpieza del entorno y garantizar el funcionamiento eficaz de las granalladoras. La filtración se utiliza para eliminar el polvo y otras partículas residuales del aire que se generan durante el proceso de granallado.

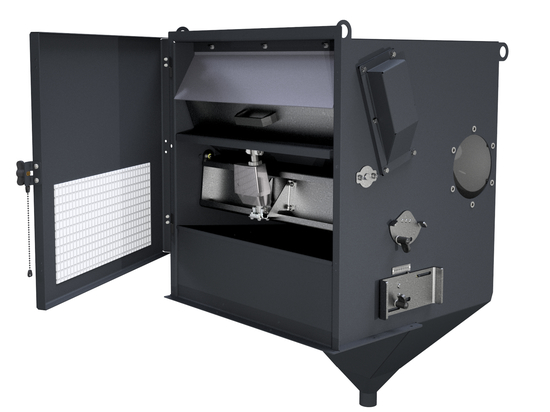

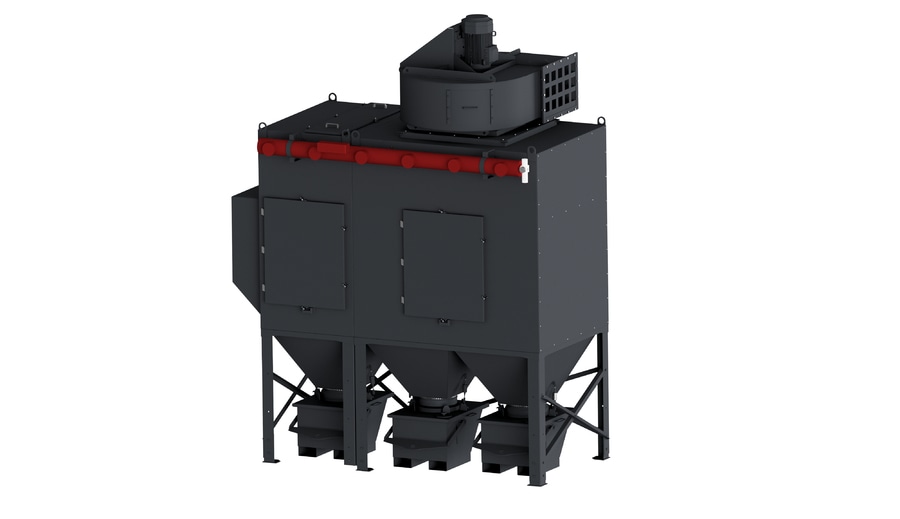

Para optimizar el funcionamiento de nuestras granalladoras, hemos desarrollado colectores de polvo especiales PFV y PFM que proporcionan caudales de aire de 2400 a 43000 m3/h. Los colectores de polvo están diseñados según un principio de funcionamiento moderno, ya que el flujo de aire se dirige hacia abajo en la entrada. En la transición hacia las tolvas, la velocidad del aire desciende repentinamente y gira hacia arriba, lo que permite una extracción intensiva del polvo. Nuestros ingenieros garantizan la selección correcta del material del cartucho y del ventilador mediante programas especiales para calcular las pérdidas y las características del ventilador.

Dependiendo de las condiciones de funcionamiento, se utilizan cartuchos colectores de polvo fabricados con materiales avanzados, como nano poliéster y nano celulosa, para garantizar una alta eficacia de funcionamiento y una larga vida útil. El sistema de fijación twist lock permite un sellado completo y un soplado eficaz, ya que la abertura del cartucho está completamente abierta sin soportes de montaje.

Regulación del funcionamiento y reducción de costes

Existen varias opciones para que los colectores de polvo y la granalladora funcionen de forma aún más eficiente.

1. Un convertidor de frecuencia para el ventilador del colector de polvo permite variar la velocidad y el funcionamiento del ventilador, con el consiguiente ahorro de energía eléctrica, ya que el caudal se ajusta en función de la demanda.

2. Un manómetro de presión constante notifica al controlador si es necesario que el ventilador funcione a plena potencia o a potencia reducida.

3. El programador de soplado con manómetro diferencial garantiza que los cartuchos del colector de polvo sólo se soplen cuando la diferencia de presión entre las partes sucias y limpias del colector de polvo supere un determinado límite. Esto prolonga la vida útil de los cartuchos y reduce el consumo de aire comprimido.

La filtración secundaria proporciona una purificación adicional del aire o evita la contaminación del aire en caso de que se dañen los cartuchos del colector de polvo. Puede elegir entre las siguientes opciones:

1. Un tipo especial de cartucho que reduce el polvo a la salida del colector de polvo, que se recomienda en el caso de devolver el aire calentado a la nave.

2. Un colector de polvo policial que evita la contaminación en caso de que se dañen los cartuchos básicos del colector de polvo.

3. El colector de polvo espacial reduce la liberación de partículas al medio ambiente y evita que el polvo se escape a los alrededores en caso de rotura de la filtración primaria.

También se pueden instalar varios tipos de silenciadores en la salida del ventilador para reducir aún más el ruido, creando un entorno de trabajo aún mejor.

El rendimiento del colector de polvo también se puede supervisar a través de la plataforma en la nube Sm@rt, que proporciona una visión completa de parámetros como el diferencial de presión, la frecuencia y la potencia del ventilador.