#Novedades de la industria

Qué es exactamente el anodizado? Y Cómo Funciona?

Anodizado

El anodizado es un proceso especializado de tratamiento de superficies que mejora la resistencia a la corrosión, la resistencia al desgaste y el aspecto de las piezas metálicas, normalmente de aluminio. En un entorno empresarial, este proceso suele ser esencial para mejorar la vida útil del producto y su atractivo estético. Si trabaja en el sector de la fabricación de piezas metálicas a medida, comprender el anodizado puede ofrecerle una valiosa perspectiva sobre la evolución del sector.

# ¿Qué es el anodizado?

El anodizado es un proceso electroquímico que convierte la superficie de un metal en un acabado de óxido anódico duradero y resistente a la corrosión. A diferencia de los tratamientos superficiales como la pintura o el chapado, el anodizado se integra con el metal subyacente, lo que lo hace muy eficaz para mejorar sus propiedades.

Las raíces del anodizado se remontan a principios del siglo XX, cuando Charles W. Watts patentó el proceso en Estados Unidos en 1923. Originalmente, el objetivo principal del anodizado era mejorar la resistencia a la corrosión en aplicaciones aeronáuticas y marinas. Sin embargo, con el paso de los años, el proceso ha evolucionado y ha encontrado diversas aplicaciones en distintos sectores.

# ¿Cómo funciona el anodizado del aluminio?

El proceso de anodizado, aparentemente muy técnico, no es en realidad tan difícil. Con los materiales y el equipo adecuados, incluso los aficionados al bricolaje pueden llevar a cabo el proceso de anodizado en casa.

En esencia, el anodizado es un proceso que utiliza electricidad para crear una capa protectora sobre una pieza metálica. Este proceso puede compararse a la oxidación controlada, que en realidad beneficia al metal. En una célula electrolítica, la pieza, normalmente de aluminio, sirve de ánodo, mientras que un material inerte como la aleación de aluminio T-6063 u otros materiales conductores actúan de cátodo.

Durante el anodizado, cuando una corriente eléctrica atraviesa el metal (normalmente aluminio), los átomos de aluminio pierden electrones y se transforman en iones de aluminio. Estos iones se combinan con el oxígeno presente en el electrolito (normalmente una solución ácida) para formar una capa duradera de óxido de aluminio. Simultáneamente, los iones de hidrógeno del electrolito ganan electrones en el cátodo y se convierten en hidrógeno gaseoso. Mediante este proceso electroquímico, se forma una capa protectora de óxido en la superficie del metal, lo que aumenta su durabilidad y su atractivo estético.

guía paso a paso del anodizado

Paso 1: Tratamiento previo

La preparación es clave; el objetivo es garantizar una adhesión óptima de la capa de óxido. La pieza metálica se limpia para eliminar aceites y grasas, y a continuación se somete a un proceso de grabado químico. El grabado crea un acabado mate en la superficie, sentando las bases para una capa de óxido duradera.

Paso 2: Proceso electrolítico y supervisión

En este paso, la pieza metálica limpia se sumerge en un "baño" especializado lleno de ácido sulfúrico. Conectada a una corriente eléctrica continua, esta corriente inicia una reacción electroquímica que atrae a los iones de oxígeno de la solución para que se adhieran a la superficie metálica. Como resultado, comienza a formarse una capa de óxido resistente y uniforme.

Los parámetros como el voltaje, la corriente y el tiempo se controlan continuamente, junto con la regulación de la temperatura para controlar las características de la capa de óxido, incluida su porosidad.

Paso 3: Tratamiento posterior

Una vez que la capa de óxido se ha formado correctamente, la pieza se retira del baño electrolítico y se enjuaga rigurosamente con agua destilada para eliminar cualquier resto de ácido o contaminante.

Recomendamos encarecidamente un proceso de sellado opcional para cerrar los poros de la capa de óxido. Las opciones de sellado incluyen el sellado con agua caliente para cerrar los poros de forma natural o el uso de un sellador químico como el acetato de níquel para mejorar la resistencia. Esto no sólo aumenta su resistencia a la corrosión, sino que también mejora su durabilidad a largo plazo.

☞ Opcional: Teñido

Si la coloración es una prioridad, se puede realizar un proceso de teñido opcional. Esto tiene lugar después del aclarado pero antes del sellado. Los poros abiertos de la capa de óxido sirven de microrreservorios, lo que permite que el tinte se sature y proporcione el color deseado.

color natural: es la opción más común, que conserva el aspecto natural del metal, a menudo plateado o con un sutil tono metálico. Es adecuada para proyectos en los que se desea mantener el aspecto metálico original.

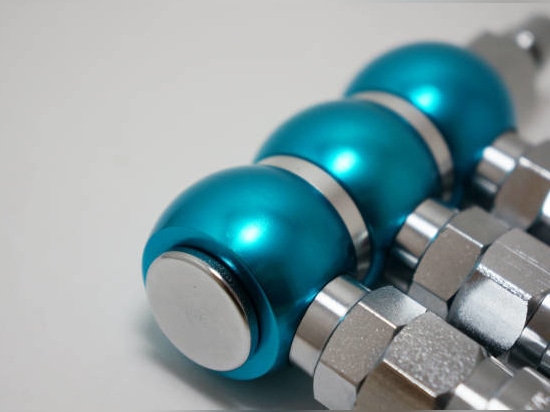

teñido de color: Esto le permite añadir varios colores a la superficie metálica. Puede elegir casi cualquier color que necesite, incluyendo negro, azul, rojo, verde y más.

▶ Acabados metálicos: Estos acabados imitan el aspecto de otros materiales metálicos como el latón, el cobre, el bronce, etc. Pueden dar a las piezas metálicas un aspecto sofisticado y se utilizan a menudo en decoración y diseño.

▶ Colores personalizados: Si necesita un color específico, a menudo puede trabajar con el proveedor de servicios de anodizado para satisfacer sus necesidades de color personalizado.

# ¿Qué tipo de anodizado es el mejor para usted?

Conocer los distintos tipos de anodizado puede ayudarle a tomar decisiones informadas y adaptadas a sus aplicaciones específicas. Cada método de anodizado ofrece un conjunto único de características diseñadas para satisfacer los distintos requisitos de la industria.

Tipo I: Anodizado con ácido crómico

Espesor: Normalmente inferior a 0,0001 pulgadas

Acabado: Suave, sutil y menos brillante

Ventajas: Ideal para aplicaciones aeroespaciales y de automoción que requieren tolerancias estrictas y cumplimiento de las normas medioambientales.

Tipo II: Anodizado con ácido sulfúrico

Espesor: De 0,0002 a 0,001 pulgadas

Acabado: Más versátil, acepta tintes

Ventajas: Económico y versátil, muy adecuado para proyectos a gran escala con distintos requisitos estéticos.

Tipo III: Anodizado duro

Espesor: Hasta 0,004 pulgadas

Acabado: Duro, normalmente gris oscuro a bronce

Ventajas: Excepcionalmente duradero y resistente al calor, ideal para aplicaciones de alta tensión y alta temperatura.

✔ Ventajas del anodizado

Mejora las propiedades del material

El anodizado confiere a sus componentes de aluminio una doble ventaja: una superficie endurecida que resiste los daños mecánicos y una capa de óxido que protege contra los elementos corrosivos. Estas características prolongan la vida útil de los componentes.

Rentable

Cuando el presupuesto es importante, el anodizado destaca como una opción rentable. Sus procedimientos simplificados son tan sencillos que, con el equipo y las precauciones de seguridad adecuados, la técnica puede realizarse incluso en casa.

Flexibilidad estética

El proceso permite personalizar el color mediante el teñido, lo que ofrece una amplia gama de opciones estéticas. Esto es muy beneficioso para los clientes que desean adaptar los componentes a esquemas de color o requisitos de marca específicos.

resumen

En este artículo se ha presentado el anodizado, se ha explicado qué es y se han analizado los usos de este servicio de acabado en la fabricación. Si desea obtener más información sobre el anodizado o consultar nuestros servicios, visite nuestro sitio web. Si desea solicitar un presupuesto gratuito y sin compromiso, no dude en ponerse en contacto con HLC.