Ver traducción automática

Esta es una traducción automática. Para ver el texto original en inglés haga clic aquí

#Tendencias de productos

18 Tipos de machos de roscar

Tipos de machos de roscar

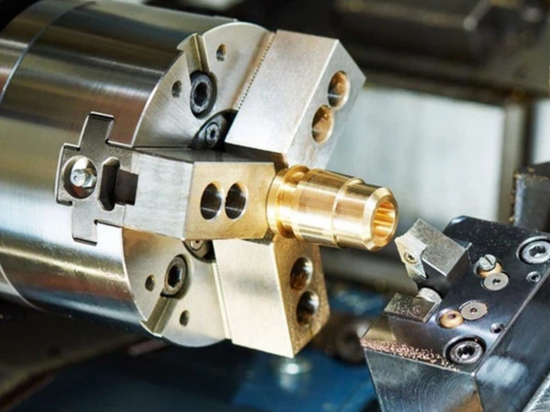

Los machos de roscar son herramientas de corte esenciales que se utilizan para crear roscas internas en orificios previamente taladrados, lo que permite que los pernos o tornillos encajen con seguridad. Existen una amplia gama de tipos para adaptarse a diversas aplicaciones, como machos de roscar manuales, machos de roscar mecánicos, machos de roscar de punta en espiral, machos de roscar de estrías en espiral, machos de roscar formadores de roscas, machos de roscar para tubos, etc. Cada tipo está diseñado para condiciones de agujero específicas (pasante o ciego), materiales y configuraciones de mecanizado. La selección del tipo de macho correcto es fundamental para conseguir roscas precisas y una producción eficaz.

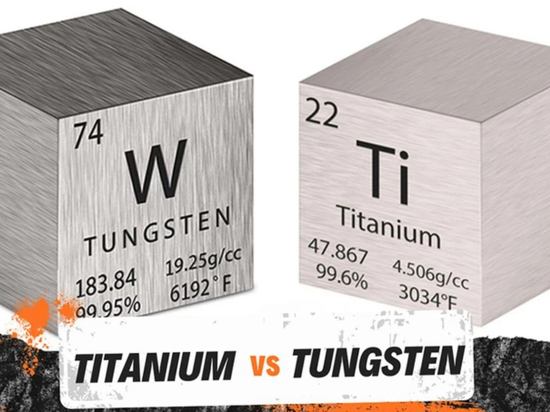

Además de la geometría del macho de roscar, la selección del material y el revestimiento influyen enormemente en el rendimiento. Entre los materiales de machos de roscar más comunes se encuentran el acero de alta velocidad (HSS), el HSS de cobalto (HSS-E), el carburo sólido y el acero pulvimetalúrgico (PM-HSS), cada uno de los cuales ofrece diferentes niveles de dureza, resistencia al desgaste y durabilidad. Los recubrimientos como el nitruro de titanio (TiN), TiCN y TiAlN mejoran aún más el rendimiento en condiciones de alta velocidad o alto desgaste, especialmente en el caso del acero inoxidable y otras aleaciones duras.

Una técnica de roscado adecuada es vital tanto para la longevidad de la herramienta como para la calidad de la rosca. Los pasos clave incluyen utilizar el tamaño de broca correcto, aplicar el fluido de corte adecuado, garantizar la alineación y gestionar la evacuación de la viruta. En los agujeros ciegos, es necesario un control cuidadoso de la profundidad para evitar la rotura del macho. Eligiendo el macho, el material y el método de proceso adecuados, ya sea a mano o a máquina, los fabricantes pueden reducir significativamente los fallos de la herramienta, mejorar la eficacia y producir roscas más limpias y resistentes.