Ver traducción automática

Esta es una traducción automática. Para ver el texto original en inglés haga clic aquí

#Novedades de la industria

¿Qué método de corte es el mejor para sus necesidades de corte de juntas?

¿Qué método de corte es el mejor para sus necesidades de corte de juntas?

En este artículo, hablaré de los 8 métodos de corte más comunes utilizados al fabricar juntas. Mi experiencia en este campo, unida a la avanzada tecnología de AOL CNC, me da una perspectiva única sobre estos métodos. Así que, vamos a profundizar y descubrir qué tecnología se adapta mejor a sus necesidades.

El campo de la fabricación de juntas es amplio y diverso. Cada método tiene sus matices, y entenderlos es clave para tomar una decisión informada.

He aquí las 8 técnicas de corte de juntas más populares:

Corte manual

El corte manual es muy sencillo y requiere un equipamiento mínimo. Es ideal para la fabricación de juntas a medida in situ. Aunque puede utilizar una navaja o unas tijeras, la precisión no suele ser la ideal. Para cortes rápidos y aproximados, el corte manual es el método preferido.

Troquelado

El troquelado es la primera opción para materiales blandos. La prensa hidráulica rotativa de este método permite precisión y eficacia, especialmente en la producción en serie. Los moldes a medida garantizan que cada junta cumpla unos requisitos específicos.

Troquelado plano

Para juntas más grandes y gruesas, el troquelado plano es la respuesta. Perfora juntas a partir de láminas planas y es adecuado para aplicaciones de sellado de gran resistencia. Aunque es más lento, este método es muy fiable para necesidades específicas.

corte por cuchilla

El corte por cuchilla es rentable y preciso, por lo que resulta ideal para la producción de lotes pequeños. Las herramientas de alta velocidad y la programación informática garantizan la precisión y la idoneidad para una amplia gama de materiales.

Corte CNC

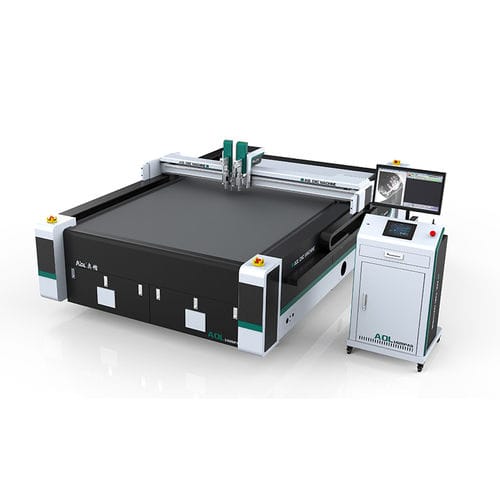

El corte CNC es la especialidad de AOL CNC, que ofrece una precisión y eficacia sin igual. El proceso comienza con un dibujo CAD, que se pasa por un cabezal de corte para realizar cortes precisos. Es rápido, preciso y ahorra material.

Corte por chorro de agua

El corte por chorro de agua es un método moderno que utiliza fluido a alta presión para cortar. Es preciso, rentable y versátil, apto para una amplia gama de materiales, incluidos metales y cerámica.

Junta moldeada por inyección

Para diseños complejos y alta precisión, el moldeo por inyección es la mejor opción. Permite una producción en volumen rápida y eficaz, con una mínima necesidad de trabajo posterior a la producción.

¿Por qué elegir las máquinas de corte de cuchilla oscilante de AOL CNC para cortar juntas?

En AOL CNC, nuestras máquinas de corte por cuchilla oscilante destacan en la industria de fabricación de juntas por su versatilidad y precisión. Cuando se trata de juntas de estanqueidad, elegir la tecnología de corte adecuada es crucial para garantizar la calidad, la eficiencia y la rentabilidad, permítame explicarle por qué nuestras máquinas son la primera opción para los profesionales de este campo.

Cortar una gran variedad de materiales

Nuestras máquinas de corte por cuchilla vibratoria están diseñadas para cortar una gran variedad de materiales. Pueden cortar eficazmente caucho, amianto, fibra, tela, cuero, cartón, espuma e incluso fibra de carbono. Esta versatilidad es esencial en la industria de fabricación de juntas, ya que las distintas aplicaciones requieren materiales diferentes. Nuestras máquinas garantizan que, independientemente del material, el corte sea limpio y preciso, manteniendo la integridad y funcionalidad de la junta.

Precisión y calidad

Una de las ventajas más significativas de nuestras máquinas es su precisión. La cuchilla oscilante se mueve rápidamente hacia arriba y hacia abajo, lo que permite realizar cortes precisos con gran exactitud. Esta precisión es fundamental para el sellado de juntas, ya que incluso pequeñas desviaciones pueden comprometer el sellado. El corte preciso de nuestras máquinas garantiza que cada junta cumpla exactamente las especificaciones de diseño, reduciendo el riesgo de fugas o fallos en la aplicación en la que se utilicen.

Personalización y flexibilidad

Nuestras máquinas de corte por cuchilla vibrante son altamente personalizables. Pueden configurarse para satisfacer las necesidades específicas de diferentes producciones, ya sea ajustando la velocidad de corte y la presión, o utilizando herramientas especializadas como biseladoras, cortadoras abrasivas o perforadoras, nuestras máquinas tienen todo lo necesario para adaptarse con flexibilidad a cada requisito de producción. Esta adaptabilidad es especialmente beneficiosa para las empresas que producen una gran variedad de tipos y tamaños de juntas.

eficacia y velocidad

En el mundo altamente competitivo de la fabricación de juntas, la eficiencia es clave. Nuestras máquinas están diseñadas para maximizar la productividad. Con capacidades de corte de alta velocidad y la posibilidad de procesar varias piezas de trabajo simultáneamente, nuestras máquinas pueden reducir significativamente los tiempos de producción. Esta eficiencia es una gran ventaja para los compradores de grandes empresas y los propietarios de fábricas que deben mantener una alta productividad sin comprometer la calidad.

Reducción de residuos y costes

Otro aspecto importante es la reducción del desperdicio de material. Nuestras máquinas de corte por cuchilla vibrante están diseñadas para optimizar el uso del material. El corte preciso reduce el exceso de residuos, por lo que no sólo es respetuoso con el medio ambiente, sino también rentable. Reducir los residuos significa reducir los costes de material, un factor clave para las empresas que buscan mejorar sus beneficios.

Durabilidad y fiabilidad

Por último, no se puede exagerar la durabilidad y fiabilidad de nuestras máquinas. Nuestras cortadoras de cuchilla vibrante soportan un uso intensivo y son una inversión que se amortiza a largo plazo. Su construcción robusta y sus componentes de alta gama garantizan un tiempo de inactividad y un mantenimiento mínimos, proporcionando una herramienta fiable para la producción de juntas.