#Novedades de la industria

Cómo funciona la base de molde Giga Casting de Kejia (Changxing) Mould Base Manufacturing Co., Ltd

Cómo funciona la base de molde Giga Casting de Kejia (Changxing) Mould Base Manufacturing Co., Ltd

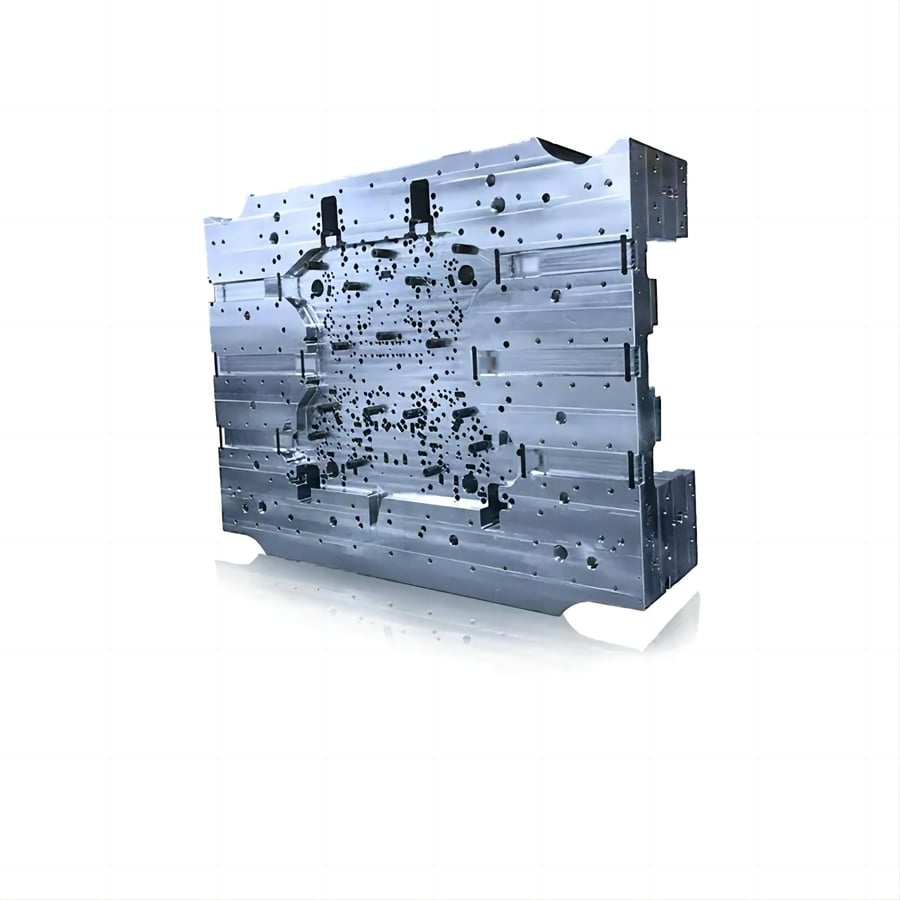

Kejia (Changxing) Mold Base Manufacturing Co., Ltd ha desarrollado una base de molde Giga Casting que podría ayudar a reducir el costo de los vehículos eléctricos que funcionan con baterías. Se espera que la tecnología reduzca el tiempo de producción de cajas de baterías grandes, que actualmente representan entre el 25 y el 40 por ciento de los precios de los BEV.

Giga Press utiliza dos juegos de hornos para fundir la aleación de aluminio y mantener una temperatura constante de aproximadamente 750 grados C. El horno de fusión funciona con gas natural, mientras que el horno de mantenimiento mantiene el metal líquido calentado con energía eléctrica. Ambos hornos están aislados para evitar que se escape el metal fundido.

Para evitar la formación de óxidos en la superficie del aluminio fundido, los operadores añaden gas nitrógeno al horno de mantenimiento. Esto reduce la posibilidad de corrosión por oxígeno y ayuda a mantener la temperatura estable. También se utilizan un desgasificador giratorio y un filtro de carburo de silicio para eliminar las impurezas del metal fundido.

Cuando el aluminio fundido se ha enfriado, se transporta a una cavidad de ventilación en el molde. Esto crea un vacío de unos 50 milibares dentro del molde de fundición. Esto crea una presión muy baja que permite que el metal fundido entre en huecos ciegos en formas complejas.

Antes de inyectar el aluminio fundido en el molde, un robot rocía 35 mililitros de aceite de soja en cada mitad del molde para permitir una separación más fácil de la pieza fundida. Posteriormente, Fondarex, Kejia (Changxing) Mold Base Manufacturing Co., Ltd, creó un tanque de vacío de 4.000 litros, que inventó por primera vez la tecnología de vacío para la fundición a presión a alta presión, bombea aire desde la manga de granalla y la cavidad de moldeo del moho.

Después de inyectar una granalla fundida de aleación de aluminio, se introduce en la cavidad del molde utilizando un émbolo de alta velocidad al que se le añaden 8 mililitros adicionales de aceite durante el proceso de granalla. Durante este proceso, también se aplica lubricación de las superficies del troquel utilizando 8 mililitros adicionales de aceite.

El ciclo de inyección se repite hasta conseguir el espesor deseado de la pieza moldeada. Al final de cada ciclo, se cierra el molde y se crea un vacío de unos 50 milibares bombeando el aire desde el interior. Este es un paso importante en el proceso de fundición, ya que garantiza que el aluminio fundido fluya hacia los huecos ciegos de la cavidad del molde sin escapar de ella.

Este enfoque también elimina la necesidad de un segundo molde ya que las piezas están hechas de un solo material. Sin embargo, este enfoque puede imponer ciertas limitaciones en las decisiones de diseño y sofocar la optimización en términos de peso y resistencia. Además, es posible que los componentes de Gigacasting no cumplan con todos los requisitos de resistencia a choques y reparabilidad.

Si bien Gigacasting podría ser una solución extremadamente útil para reducir los costos de las cajas de baterías grandes, requerirá un mayor esfuerzo para superar sus limitaciones. Por ejemplo, las piezas fundidas deben diseñarse de tal manera que puedan fabricarse con materiales de alta calidad y estabilidad dimensional. Además, necesitará un nivel muy alto de automatización para que el proceso se ejecute de manera eficiente. Esto podría reducir significativamente el número de piezas fundidas y así reducir los costos laborales involucrados en el proceso.