#Tendencias de productos

Solución de control y motor que reduce el uso de energía de una extrusora en un 9%

La perspectiva de una mayor eficiencia energética, una mayor fiabilidad operativa y menores costes de mantenimiento atrae a cualquier negocio.

Fueron estos tres factores los que aseguraban que Leroy-Somer era capaz de ayudar a Stål&Plast, una

empresa especialista de extrusión danesa, a mejorar sus procesos de producción mediante la sustitución,

en su planta de extrusión, de tres antiguos motores eléctricos de corriente continua, por motores eficientes

Dyneo PM y un variador de velocidad Unidrive M.

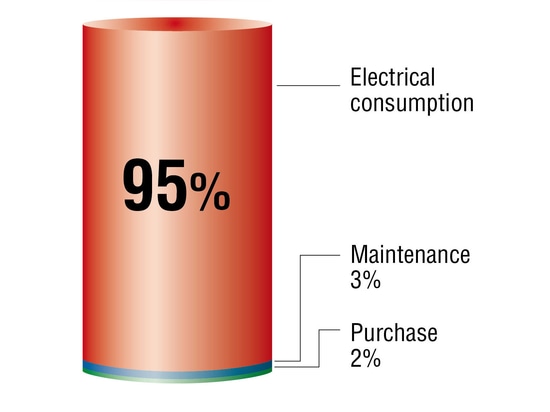

Los ahorros de energía anuales se han calculado en un promedio del 9% o 90.000 kWh, lo que es

particularmente interesante a largo plazo, si se tiene en cuenta que para un periodo de 10 años, el 95% de

los costes totales de un motor eléctrico está directamente relacionado con su consumo de energía.

Stål&Plast A/S, que se encuentra justo en el corazón de Dinamarca, fabrica sistemas de bandejas de cultivo que se utilizan en los invernaderos y viveros en todo el mundo. Las placas de materias primas se fabrican en una planta de co-extrusión moderna, que funciona con tres motores para la extrusión, uno de motor de 175 kW y dos motores de 71 kW. Los tres antiguos motores de corriente continua de la planta extrusora requerían de un profundo reacondicionamiento o, alternativamente, su sustitución, muy costosa y con un plazo muy largo, ya que los nuevos motores de corriente continua debían fabricarse a medida.

Debido a que la tecnología de corriente continua es cara y anticuada en términos de consumo de energía y,

además, está asociada a altos costes de funcionamiento y mantenimiento, A / S, Jacob BraaSørensen,

Director General de Stål&Plast, tras consultar con Emerson Industrial Automation, decidió actualizar la

planta extrusora mediante la compra de motores Dyneo de Leroy Somer, motores a imanes permanentes de muy alta eficiencia, que son controlados por variadores de velocidad Unidrive M700 de Control Techniques.

Uno de los aspectos determinantes para Stål&Plast A / S fue que Leroy-Somer era el único proveedor que podía ofrecer reemplazar los motores y los controles como un proyecto global, del que iban a asumir la

responsabilidad plena.

La sustitución se llevó a cabo en colaboración con Lindpro, como instalador profesional y proveedor de

automatización para el proyecto, y ØlgodElektro, empresa que colabora habitualmente en la puesta en

marcha y rodaje de las máquinas.

Stål&Plast A / S fabrica una amplia gama de sistemas de bandejas de cultivo de alta calidad, que se utilizan en los invernaderos y viveros en todo el mundo. Los sistemas de bandejas se fabrican en una máquina de vacío de forma totalmente automatizada. La empresa fabrica sus placas de materia prima en una co-extrusora moderna que hace posible la fabricación de las placas en tres capas.

Para Stål&Plast A / S, la principal razón de la elección de una tecnología de motor con imanes permanentes era, en primer lugar, el ahorro de energía a largo plazo sobre el consumo, y también la mejora de par, la fiabilidad operacional de la tecnología PM y los bajos costes de mantenimiento en comparación con la tecnología de corriente continua.

Los cálculos mostraron que Stål&Plast podría reducir el consumo anual de energía de los tres motores en

un promedio del 9%. La extrusora representa el 75% de los costes totales de energía de la planta, de los

cuales la mayor parte es consumida por los motores de la extrusora.

Durante un período de 10 años, el 95% de los costes totales de un motor eléctrico son directamente

atribuibles al consumo de energía, mientras que el precio de compra y los costes de mantenimiento

representan tan sólo el 5% de los costes totales de la inversión cuando se escoge la tecnología de motores

Dyneo PM de Leroy-Somer.

Desde 1984, Stål&Plast A / S ha fabricado productos Ebb / Flow en poliestireno de alto impacto, que se

vende a través de una red mundial de distribuidores. Los distribuidores suelen ser empresas de

construcción de viveros que instalan los sistemas de bandejas, como parte de un proyecto total adquirido

por un vivero.

Con los años, los sistemas de bandejas se han ensayado completamente contra la acción de los fertilizantes comunes, el impacto de la temperatura, la radiación UV, el desgaste por uso diario y los desgarros que se producen en los invernaderos modernos. Este know-how se utiliza para mejorar y optimizar los productos de manera continua.

Los sistemas de bandejas se producen en las modernas máquinas de formación de vacío totalmente

automatizadas y optimizadas para la producción de productos Ebb / Flow. Las plantas de producción son

operadas principalmente por robots y supervisadas por personal capacitado con años de experiencia.

Hoy la empresa fabrica sus placas de materias primas en una moderna co-extrusora que hace posible la

fabricación de las placas en tres capas. Como resultado, las bandejas acabadas pueden ser fabricadas de

acuerdo con los requisitos exactos del cliente y con todas las características deseadas, todo ello con un

consumo de energía optimizado.