#Novedades de la industria

Solución EDM a medida: Orificios difusores en álabes de turbinas.

La estrategia de ONA en el sector aeronáutico pasa, en gran parte, por proporcionar a las empresas soluciones personalizadas de alto valor añadido.

Un ejemplo de ello fue el desarrollo de una aplicación a medida para un importante fabricante de componentes de alta calidad utilizados en las industrias aeroespacial y energética. Su necesidad de productos de tan alta calidad fue un factor clave en su decisión de optar por ONA.

El cliente requería una solución para taladrar orificios de difusor en álabes de turbina. Estos agujeros juegan un papel importante en la ventilación y refrigeración. La ventilación y el enfriamiento deficientes aumentan la temperatura de entrada del aire de la turbina y eventualmente reducen la eficiencia y la durabilidad del componente. En una turbina de generación de energía, se produciría menos energía y en una turbina de propulsión (como la turbina de un avión) se consumiría más combustible. Además, las altas temperaturas también pueden acabar dañando las propias palas del compresor.

Los orificios de las cuchillas normalmente se mecanizan con nuestra maquinaria FAST HOLE (FH) que utiliza tecnología especializada para velocidades de mecanizado más rápidas. Sin embargo, los requisitos de alta precisión y calidad del fabricante para la perforación de los agujeros (con diferentes formas geométricas: cónicas, trapezoidales, etc.) no podían ser cumplidos por nuestros equipos FH, por lo que solicitaron a ONA una solución específica a este problema.

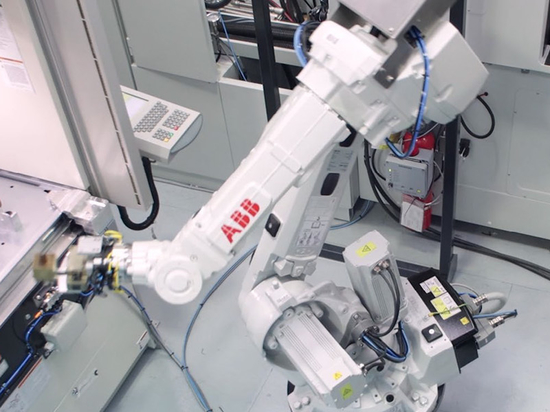

La propuesta de nuestros ingenieros fue desarrollar una aplicación que combinara las capacidades de dos tecnologías de electroerosión: FAST HOLE y electroerosión por penetración. Primero, se taladran agujeros cilíndricos en la pieza de trabajo por medio de una máquina FH y luego, usando una máquina ONA IRIS6 (recorridos del eje XYZ: 1000 x 750 x 650 mm; con una mesa giratoria de 2 ejes y electrodo de cobre), otros También se perforan agujeros con las formas geométricas requeridas en los primeros agujeros. El eje de algunos de estos agujeros puede no ser paralelo al eje del primer agujero.

Cómo logramos hacerlo

Una dificultad en la implementación de este proyecto fue la situación global en ese momento. Al encontrarnos en medio de la pandemia del Covid, las reuniones cara a cara entre el equipo de ONA y el cliente eran imposibles. Este reto se cumplió gracias a la excelente colaboración entre los diferentes departamentos de ONA y nuestro conocimiento digital, lo que nos permitió finalmente enviar una oferta telemática al cliente final.

1. Estudio de evaluación de viabilidad y calidad final.

En primer lugar, se realizó un estudio de evaluación de viabilidad y calidad final para comprobar si el ensayo se podía realizar con una máquina ONA. Esta simulación se realizó en China en una máquina del showroom de la filial.

2. Idoneidad de la máquina ONA IRIS6.

Una de las conclusiones de este estudio preliminar de viabilidad fue la idoneidad de la máquina ONA IRIS6 dadas las características del proyecto: el tamaño de las piezas y la necesidad de una mesa giratoria para taladrar todos los agujeros y poder girar la pieza. En el caso del electrodo, decidimos utilizar cobre para obtener un acabado de mayor calidad.

3. Licitación en video.

Dada la situación de pandemia, las limitaciones impuestas y el interés mostrado por el cliente en querer seguir adelante con el proyecto, ONA presentó la oferta en vídeo expresando nuestra confianza total en la calidad de la pieza final.

4. Visualizar y vincular con CAD-CAM el nuevo CNC.

El cliente pidió que se le mostrara el nuevo software CNC y cómo se vincula con CAD/CAM. ONA utiliza ambos sistemas de software para obtener la mejor coincidencia, de modo que la pieza “ideal” creada por el software CAD/CAM sea procesada por el CNC de la máquina y el resultado final sea una réplica exacta de lo diseñado. En este caso particular, era muy importante identificar los agujeros que ya se habían perforado, para determinar las coordenadas exactas en tiempo real y asegurar que la máquina pudiera realizar la operación en el lugar exacto. El montaje de la pieza era fundamental, además de poder posicionarla en el punto exacto, ya que la forma de las piezas era muy compleja.

5. Programación con ONA Script.

Finalmente, la programación se llevó a cabo utilizando nuestra herramienta de software ONA Script, un generador de flujo de trabajo que permite a la máquina ejecutar todo el proceso sin problemas.

En el caso de este trabajo en particular, se trató de un proyecto llave en mano que implicó un alto nivel de colaboración con el cliente en todo momento. Esto facilitó alcanzar con éxito el objetivo final de fabricar directamente una pieza.

Conclusiones

Como resultado de todo este arduo trabajo y estudios previos, pudimos proporcionar al cliente una máquina de electroerosión por penetración totalmente personalizada y programada de acuerdo con sus necesidades específicas para el mecanizado de orificios difusores con geometría compleja en álabes de turbina. Como nos informó el cliente, nuestra solución llave en mano también era más rentable que otras alternativas en el mercado.

La máquina ONA IRIS6 incorpora un generador digital inteligente, una innovación tecnológica revolucionaria en la tecnología EDM. Es un 30% más potente que otros generadores más avanzados. Puede alcanzar hasta 400 amperios, cuatro veces más potente que el generador estándar, y está diseñado para optimizar el proceso de electroerosión por penetración mediante el control de la entrada de energía de cada descarga, lo que reduce el desgaste de los electrodos hasta en un 500%.