Ver traducción automática

Esta es una traducción automática. Para ver el texto original en inglés haga clic aquí

#Libros blancos

Stream Finishing: la alternativa ecológica a los procesos de aceleración química

Procesos en cmparson: procesamiento de ruedas dentadas de alta carga para aerospae

Existen numerosos métodos y procesos para el postratamiento de componentes metálicos fabricados industrialmente, con diversas ventajas e inconvenientes en función del tamaño, la geometría, el material y los requisitos de acabado. En este artículo analizamos cuatro procesos bien establecidos en el mercado para el acabado de ruedas dentadas y los evaluamos en términos de salud y seguridad, impacto medioambiental y rentabilidad

UNA RUEDA DENTADA - MUCHOS RETOS DE PROCESAMIENTO

En la industria aeroespacial se fabrican muchas ruedas dentadas de acero muy cargadas que deben rectificarse con un grado de precisión extremadamente alto y endurecerse a niveles superiores a 60 HRC. La superficie de una rueda dentada es sólida y resistente. Para que posteriormente funcione de forma segura y fiable, la estructura de la superficie debe ser impecable y extremadamente isotrópica, lo que significa que debe ser muy uniforme en todas las direcciones. Además de requerir una rugosidad inferior a Ra 0,1 µm, la superficie involutiva no debe ser ondulada ni presentar ranuras de rectificado. Además, los bordes de los lados y de la cabeza del diente deben estar uniformemente redondeados.

NO TODOS LOS MÉTODOS DE TRATAMIENTO DAN EN EL CLAVO

Ahora que conocemos los criterios, tenemos que identificar qué proceso es el mejor en lo que realmente importa.

Una opción es el alisado y redondeado manual o mecánico robotizado. En este caso, la calidad del mecanizado a lo largo del ciclo de vida de la herramienta no se mantiene constante, ya que el desgaste progresivo de la muela o el cepillo da lugar a un acabado superficial cada vez más impreciso con el paso del tiempo. Ambos métodos producen resultados muy desiguales al procesar geometrías interiores, ya que las herramientas sólo pueden acomodar los diferentes componentes hasta un punto muy limitado, y son difíciles, si no imposibles, de posicionar en lugares estrechos. Los componentes con tolerancias muy estrechas dejan al descubierto las limitaciones de estos métodos, que no pueden procesarlos con eficacia

La tecnología actual suele favorecer los vibradores de artesa para el procesamiento. El uso de ciertos líquidos de proceso ácidos puede ayudar a reducir los tiempos de proceso. Los tipos de líquidos utilizados incluyen mezclas que contienen sales de fosfato, ácido fosfórico, ácido oxálico, oxalato de sodio, sulfato, bicarbonato de sodio, cromato, cromato de sodio, ácido crómico y ácido sulfúrico. La mayoría de estas sustancias son peligrosas y los empleados necesitan equipos de protección especiales para manipularlas. El cromato (de sodio) y el ácido crómico han sido clasificados como sustancias muy preocupantes por el reglamento REACH (Registro, Evaluación, Autorización y Restricción de Sustancias Químicas), ya que son cancerígenos, mutagénicos y, en el caso del cromato de sodio, tóxicos para la reproducción. Junto con el ácido sulfúrico, el ácido oxálico y el ácido fosfórico, también son sensibilizantes para la piel y, en algunos casos, tóxicos. Por ello, el Sistema Globalmente Armonizado de Clasificación y Etiquetado de Productos Químicos (SGA) ha enumerado las siguientes propiedades para la mayoría de estas sustancias:

- Toxicidad aguda

- Peligrosidad para el medio ambiente acuático

- Otros peligros para la salud

- Irritante para la piel, es corrosivo para el metal y puede causar graves daños a los ojos

Aunque este proceso puede cumplir todos los requisitos de acabado, el líquido de proceso generalmente sólo puede utilizarse una vez y debe sustituirse una vez finalizado el proceso. Esto supone un aumento de los costes de compra, neutralización y eliminación, lo que significa que el proceso no es ni mucho menos rentable. Como ya hemos visto, el uso de estas sustancias peligrosas también conlleva riesgos para la salud, la seguridad y el medio ambiente

Los procesos de electropulido en seco son otra opción disponible en el mercado para pulir piezas metálicas en una sola operación. Utilizan granulado electrolítico para alcanzar y procesar incluso geometrías interiores. Sin embargo, no todo el granulado se adapta a la forma de la pieza, y el electrolito puede atascarse en la pieza

Uno de los mayores inconvenientes es que este método de electropulido no puede eliminar la ondulación causada por el proceso de conformación del esmerilado, ya que su nivel de abrasión es simplemente demasiado bajo. El tiempo medio del proceso oscila entre 30 minutos y varias horas. Además, por la naturaleza del proceso, sólo las zonas expuestas pueden recibir un buen acabado. Además, el granulado electrolítico debe eliminarse como residuo peligroso una vez que ha llegado al final de su vida útil, y la compra de nuevo granulado para sustituirlo supone una carga financiera adicional.

ACABADO EN CORRIENTE

UNA ALTERNATIVA ECOLÓGICA

Una cosa está clara: los resultados de Stream Finishing están a la altura de los del acabado en masa acelerado químicamente. Pero la diferencia clave es que el Stream Finishing es un proceso puramente mecánico que no utiliza ácidos ni granulado electrolítico, lo que hace que el postprocesamiento sea mucho más rentable.

¿CÓMO CONSIGUE STREAM FINISHING UNOS RESULTADOS TAN BUENOS?

En el Stream Finishing, desarrollado internamente por OTEC, las piezas se sujetan en un soporte y se sumergen en un recipiente giratorio lleno de un medio abrasivo o de pulido. La propia pieza también gira, y el movimiento relativo entre el componente y el medio produce un acabado uniforme sin necesidad de trabajo manual. El proceso permite obtener superficies muy precisas con una rugosidad tan baja como Ra 0,01 µm en geometrías complejas

Las enormes fuerzas de mecanizado utilizadas en el Stream Finishing pueden eliminar el material con mayor rapidez y precisión que cualquier otro tipo de procesamiento de superficies. Los finos medios utilizados pueden llegar a las geometrías interiores y procesarlas sin dificultad

ENTRAR EN EL ENGRANAJE

RUEDAS DENTADAS RESISTENTES AL DESGASTE POR CORTESÍA DE STREAM FINISHING

La película lubricante puede ayudar a reducir el desgaste y la fricción entre las ruedas dentadas. Durante el Stream Finishing, se producen valles de lubricación microscópicos en la superficie de la pieza. Estos son muy beneficiosos, ya que pueden retener el lubricante. Si la superficie es demasiado lisa y plana, la película lubricante entre los dientes que se entrecruzan puede romperse, lo que provocaría el agarrotamiento y el fallo total del engranaje

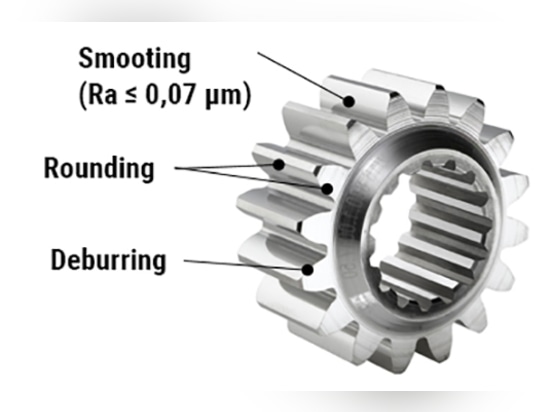

Stream Finishing mejora la calidad general de la superficie de las ruedas dentadas al nivelar la superficie y eliminar los picos de rugosidad y mecanizar las ranuras para producir una superficie isotrópica y una rugosidad acordada en función de los requisitos del cliente. Emplea una energía de alta fricción para preparar las ruedas dentadas para su uso cuando se rodan posteriormente. Además de reducir la fricción y el desgaste, el proceso también produce una capa de cizallamiento cambiando la estructura de la superficie y creando una tensión residual de compresión, que es muy eficaz para acondicionar la rueda dentada para su uso.

EL ACABADO EN CORRIENTE REDUCE LA TASA DE RECHAZO

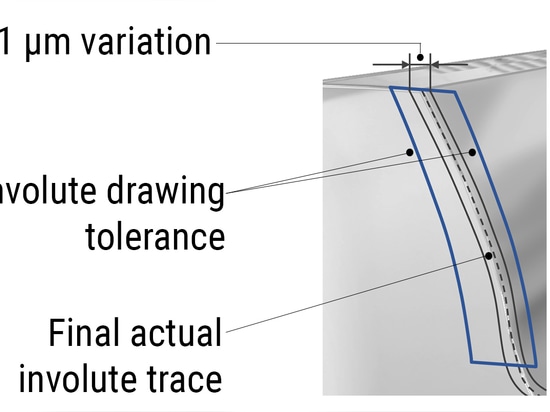

Nuestro proceso de Stream Finishing presenta una variación de proceso extremadamente baja, de sólo 1 µm, que es de cinco a diez veces menor que los procesos acelerados químicamente

Esto es una buena noticia para el proceso de producción, ya que significa que hay un mayor margen de maniobra para utilizar el rango de tolerancia en el proceso de conformación previo al rectificado. Tener que rechazar piezas debido a una alta variación durante el proceso de acabado es ahora cosa del pasado. Cuando las ruedas dentadas deben ser rectificadas con un grado de precisión extremadamente alto, la reducción de la tasa de rechazo puede ahorrar decenas de miles por rechazo.

EJEMPLO DE APLICACIÓN PARA UNA RUEDA DENTADA MUY CARGADA

Estado inicial

- Rueda dentada de acero endurecido, 60+ HRC, rectificada con un grado de precisión extremadamente alto

- Rugosidad inicial: Ra de 0,19-0,21 µm

- Tiempo de proceso: 20-35 minutos

Resultado del proceso

- Superficie extremadamente isotrópica

- Rugosidad final: Ra 0,042-0,084 µm

- Eliminación de estrías y ranuras

- Redondeo uniforme de los bordes

- Muy baja variación del proceso

- Se producen valles de lubricación microscópicos en la superficie

LAS VENTAJAS DEL ACABADO EN CORRIENTE DE OTEC

- Desbarbado, redondeo de bordes y alisado rápidos y eficaces en un solo paso

- Variación del proceso muy baja (1 µm) en comparación con otros métodos (~5-10 µm)

- Fiabilidad del proceso excepcionalmente alta obtenida al mezclar cuerpos de rectificado nuevos y reutilizados

- Superficie extremadamente isotrópica

- Sin picos de rugosidad (Rpk < 0,1 μm): menor desgaste, no es necesario el rodaje, mayor vida útil del aceite

- Bajo riesgo de micropitting

- Proceso rentable apto para la recirculación

- No es necesario desechar los abrasivos

- Sin manipulación de productos químicos peligrosos

- Tiempos de procesamiento muy cortos: cuatro veces más rápidos que los procesos acelerados químicamente

Stream Finishing es adecuado para una gran variedad de componentes, incluidos aquellos con geometrías complejas, un peso de hasta 200 kg y un diámetro de hasta 650 mm, como discos de turbina, álabes de turbina, blisks, servoválvulas y ruedas dentadas para la industria aeroespacial

DEFINA SU PROCESO CON LA AYUDA DE LOS EXPERTOS DE OTEC PRÄZISIONSFINISH

Nuestro equipo de especialistas del Centro de Acabado OTEC está preparado para ayudarle a definir su proceso, sea cual sea la geometría, la estructura de la superficie o los requisitos de acabado. Trabaje con nosotros para identificar exactamente el proceso adecuado para su componente. Concierte una cita hoy mismo para experimentar un procesamiento de superficies perfecto y adaptado a su componente

Más información sobre el procesamiento a medida: https://www.otec.de/en/service/sample-processing/

SOBRE OTEC PRÄZISIONSFINISH GMBH

OTEC GmbH Präzisionsfinish ofrece tecnología de precisión para conseguir superficies perfectas. Las máquinas de OTEC se utilizan para el alisado, el pulido, el redondeo de bordes de precisión y el desbarbado de una gran variedad de piezas de trabajo, con el objetivo de mejorar la calidad de la superficie. OTEC está presente en todo el mundo con el apoyo de socios internacionales. La amplia experiencia técnica de OTEC, líder en el mercado, en el desarrollo de la interacción perfecta entre la máquina y el abrasivo, beneficia a una amplia gama de industrias, como la alimentaria, la de herramientas, la de dispositivos médicos, la de joyería y la de automoción y aeroespacial.

SU CONTACTO CON OTEC PRÄZISIONSFINISH

OTEC Präzisionsfinish GmbH | Heinrich-Hertz-Straße 24 | 75334 Straubenhardt-Conweiler

Tel. + 49 (0) 70 82 - 49 11 20 | Fax + 49 (0) 70 82 - 49 11 29 | OTEC Präzisionsfinish GmbH

Adrian Kofler | a.kofler@otec.de | https://www.otec.de