Ver traducción automática

Esta es una traducción automática. Para ver el texto original en inglés haga clic aquí

#Novedades de la industria

CUCHILLAS DEL MOTOR PARA LA INDUSTRIA AEROESPACIAL

CUCHILLAS DE LA TURBINA Y DE COMPRESOR - MÁS SEGURAS Y MÁS EFICIENTES CON UN FINAL DE OTEC

Uno de los componentes más cruciales de un sistema de motor de trabajo es sus cuchillas del motor, tales como turbina o cuchillas de compresor. Un motor de turboventilador, por ejemplo, tiene muchas piezas: en el frente, la fan dibuja en el aire y lo dirige en el compresor, que se compone de varias cuchillas arregló en fila y disminuyendo de tamaño hacia el extremo de un tubo que se estrecha. Usando un movimiento rotatorio, el aire de la succión se comprime hasta a un trigésimo de su volumen, que adentro da vuelta a las compresas y calienta el gas. El aire entonces se alimenta en la cámara de combustión donde se mezcla con keroseno inyectado y quemó. La energía resultante propulsa la turbina de alta presión donde las cuchillas de turbina que conducen el compresor están instaladas. La turbina de baja presión rio abajo también se fija en el movimiento usando esta energía. La turbina de baja presión consiste en cuchillas de turbina más largas y está conectada directamente con la fan. La turbina se asegura de que la fan gire. La fan no sólo chupa el aire en el interior, pero más allá del compresor y de la turbina. El aire frío, que se alimenta más allá del interior, genera la fuerza propulsiva más grande. El proceso dentro del motor se asegura simplemente de que el funcionamiento de los restos del motor. El flujo del gas de escape produce tan el 20% de la propulsión y de la fan, el 80%. Las turbinas y las cuchillas de compresor están conforme a temperaturas altas y a presiones. Los fabricantes por lo tanto han aplicado las regulaciones estrictas para la producción y los métodos de proceso utilizaron.

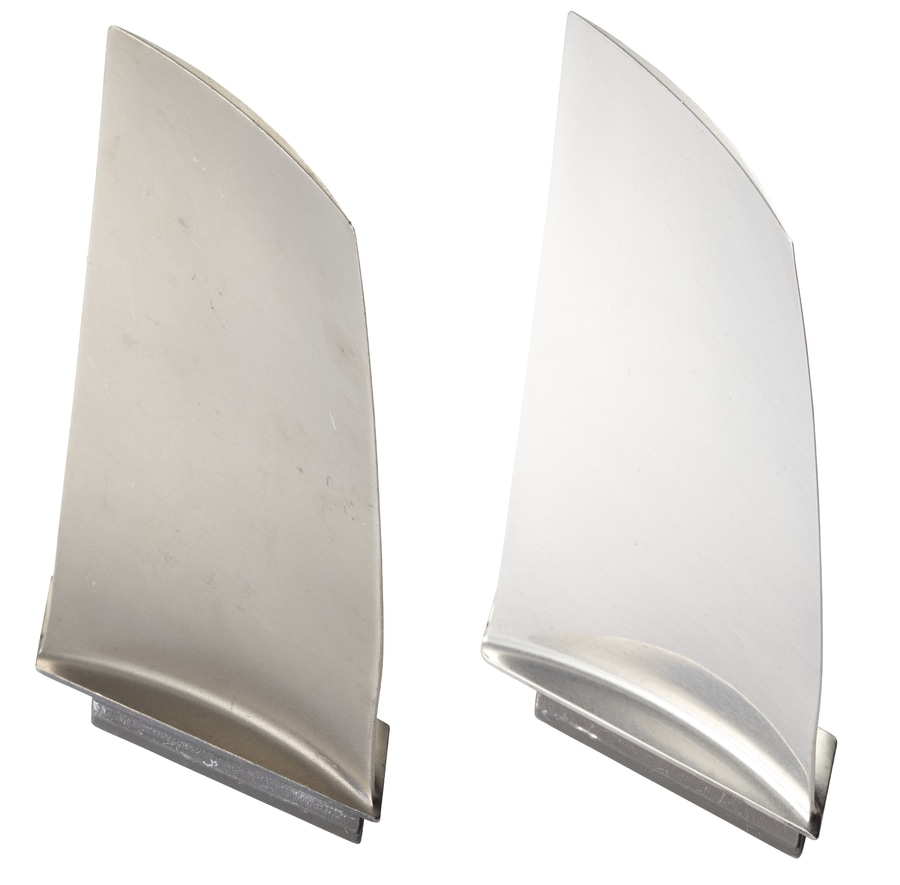

Las cuchillas del motor usadas en la industria aeroespacial se hacen generalmente de los materiales que son difíciles trabajar a máquina y tener una tolerancia baja que se deba resolver para obtener el flujo de aire ideal y la resistencia de desgaste máxima. Estos componentes se exponen a las temperaturas extremas hasta de 1,000°C. Esto significa que las superficies de la cuchilla también tienen que estar del más de alta calidad y adaptado óptimo a las condiciones en el motor. OTEC ha desarrollado un proceso especial para mejorar la eficacia y la seguridad de las cuchillas del motor y para producir menos defectos.

Alisar la hoja del aire, es decir el cuerpo de la cuchilla, tiene un impacto positivo; dependiendo del resultado requerido, la superficie se puede alisar a los valores hasta del Ra < 0,2 µm en unos minutos, aumentando eficacia de la cuchilla. El material se quita uniformemente y solamente una cantidad minuciosa se toma de la superficie. La reparación de los bordes principales y de fuga/posterior con el redondeo de la precisión puede reducir la cantidad de piezas rechazadas. El proceso que trabaja a máquina por aguas arriba, e.g voladura, puede dañar estos bordes. El método de OTEC les permite ser redondeado a un determinado radio y por lo tanto los reparó. El proceso de redondeo es muy exacto e implica retiro material mínimo.

Quitar las rebabas de la raíz ayuda a mejorar seguridad evitando que la cuchilla cogida en el disco. El tratamiento superficial no sólo prolonga la vida de servicio de las cuchillas pero aumenta su eficacia. Ésta es también la preparación ideal para cubrir los componentes. Alisar y el redondeo de las cuchillas del motor es posibles en gracias de una sola operación al proceso de acabamiento innovador de la corriente de OTEC.

En el proceso de acabamiento de la corriente, las cuchillas se afianzan con abrazadera en la máquina y bajaron en un envase de abrasivo. El proceso es realizado por la rotación del envase y el movimiento del objeto en el flujo de los medios. El flujo a las cuchillas en la máquina se registra, es decir el ángulo de la alineación de los cambios del objeto frecuentemente. Esto significa que procesando puede ser alineado exacto con los puntos específicos en el objeto, alcanzando una superficie lisa y un redondeo exacto sin la alteración de la forma de la cuchilla. Una ventaja importante del proceso de OTEC es los tiempos que trabajan a máquina ultracortos comparados a los procesos convencionales. Dependiendo del tamaño y de la condición inicial del objeto, el tratamiento superficial de las cuchillas del motor toma entre 2 y 20 minutos. Pues las cuchillas se afianzan con abrazadera individualmente, ningún daño ocurrirá a la superficie del objeto. Todas las fases de tratamiento se pueden realizar en una máquina. El sistema de acabado de la corriente SF-5 puede procesar hasta cinco cuchillas del motor inmediatamente, el asegurar de alto rendimiento y eficacia económica. Pruebas conducidas después de OTEC que procesa los resultados positivos de la demostración para la tensión residual, la fuerza de cansancio y el control de la fluorescencia.

Las cuchillas del motor no sólo se utilizan en la industria aeroespacial, pero también en el sector de poder. El tratamiento superficial de cuchillas de las turbinas de la energía se puede también realizar en máquinas de OTEC.