Ver traducción automática

Esta es una traducción automática. Para ver el texto original en inglés haga clic aquí

#Novedades de la industria

{{{sourceTextContent.title}}}

Desafíos de diseño para actuadores lineales con accionamiento a 180

{{{sourceTextContent.subTitle}}}

Factores de diseño y retos de los actuadores lineales de 180°

{{{sourceTextContent.description}}}

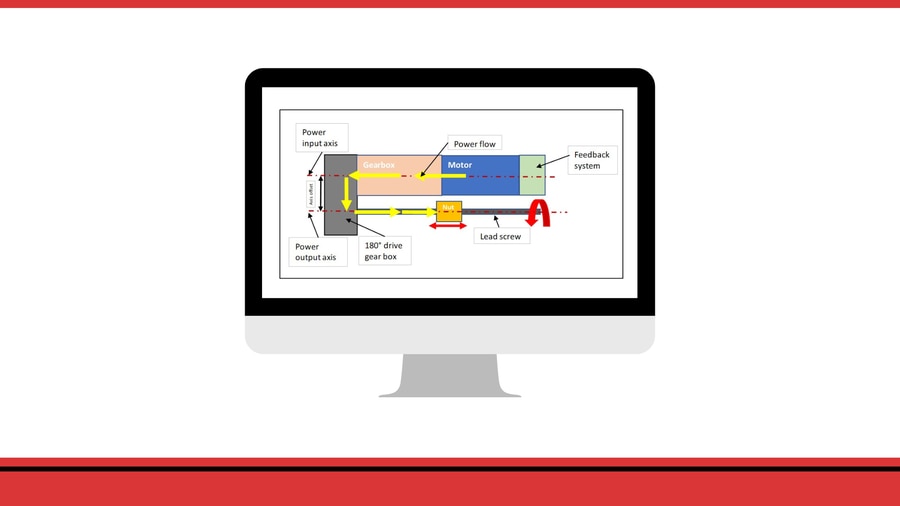

En la búsqueda del movimiento lineal de precisión, los diseñadores deben comprender los factores fundamentales que determinan el diseño de los actuadores lineales con accionamiento de 180°, empezando por la fase de desarrollo del dispositivo. Este blog ofrece una visión general de los factores clave de diseño cruciales para un rendimiento óptimo y los retos que los diseñadores pueden encontrar en el proceso de desarrollo de actuadores lineales de 180°.

Obtenga más información sobre los sistemas de actuadores lineales eléctricos, incluidos los tipos de sistemas de actuadores de 180° y las aplicaciones que utilizan estos sistemas, aquí

Factores críticos a considerar en el diseño

Fuerza y Velocidad. Cuando se opta por el actuador lineal de 180°, se hace imperativo establecer los parámetros de fuerza y velocidad necesarios dictados por la aplicación. Pueden existir varios escenarios operativos dentro de la aplicación, lo que obliga a considerar distintos requisitos de fuerza y velocidad para cada escenario. La capacidad de carga del actuador lineal de accionamiento implica dos variables significativas: estática y dinámica. La capacidad de carga dinámica denota la fuerza aplicada mientras el actuador está en movimiento, mientras que la capacidad de carga estática se refiere a la capacidad de fuerza cuando el actuador está parado y mantiene una carga segura en su posición.

Ciclo de trabajo. El ciclo de trabajo es una relación entre el tiempo de funcionamiento del actuador lineal de accionamiento y el tiempo de ciclo total. El ciclo de trabajo determinará el aumento de temperatura del actuador mientras está en movimiento, ya que la energía se pierde a través del calor. Seguir las directrices del ciclo de trabajo ayuda a garantizar que el actuador no sobrecaliente el motor y dañe los componentes del actuador durante su vida útil prevista. Esto requiere una comprensión del tiempo total que el actuador está trabajando y el tiempo correspondiente fuera de servicio.

Carrera o recorrido. La carrera o distancia de desplazamiento requerida de la aplicación determinará las especificaciones del husillo e influirá en la elección de la disposición preferida.

Objetivo de vida o fiabilidad. Utilizando el ciclo de trabajo y la velocidad como puntos de referencia, es posible calcular la vida útil necesaria o el objetivo de fiabilidad. Este cálculo influye en el diseño y la selección de componentes del mecanismo para garantizar la consecución del objetivo de vida útil o fiabilidad deseado.

Mecanismos cautivos y no cautivos. El diseño del dispositivo proporcionará la dirección para el tipo de movimiento lineal necesario del actuador lineal directo (es decir, cautivo o no cautivo). La decisión es crítica para el diseño del actuador, por lo que debe definirse claramente al inicio del proyecto.

Selección del husillo y la tuerca. Basándose en los requisitos de carga y velocidad, se pueden seleccionar las especificaciones del husillo (principalmente el diámetro y el paso). El husillo debe evaluarse en función de factores como la carga de pandeo y la velocidad crítica. En algunas aplicaciones, el atributo de autobloqueo del husillo resulta ventajoso para mantener la posición de la carga, por lo que el paso del husillo puede seleccionarse en consecuencia.

La selección del material de la tuerca depende de factores como la carga, la velocidad y los requisitos de vida útil y fiabilidad. En los casos de actuadores lineales no cautivos, el diseño de la tuerca depende de los detalles específicos de la aplicación. La tuerca puede ser estándar o personalizarse según las especificaciones de la aplicación. Existe la opción de adoptar las tuercas estándar proporcionadas por los fabricantes o adaptar la selección en consecuencia. Por el contrario, los actuadores lineales cautivos incluyen tuercas con engranajes integrados.

Selección del rodamiento. Para la etapa de engranaje de salida, la selección del rodamiento debe hacerse con cuidado. Si hay una carga axial y radial excesiva, los rodamientos de bolas deben ser considerados para el diseño. Se puede considerar una combinación de rodamientos de bolas y rodamientos de manguito en función de los requisitos de carga, velocidad y vida útil.

Eficiencia. Como este sistema de actuador lineal implica múltiples subsistemas mecánicos/electromecánicos de conversión de potencia, como el motor, la caja de engranajes, el husillo y la tuerca, es necesario considerar cada uno de ellos individualmente, así como en combinación para que el sistema funcione a su nivel óptimo. Debe utilizarse un factor de seguridad que tenga en cuenta la eficacia de cada subsistema.

Resolución lineal, precisión lineal y holgura. La resolución lineal depende de la relación de transmisión, el paso del husillo y la resolución del sistema de realimentación. Los requisitos de precisión lineal y holgura deben tenerse en cuenta en el diseño del mecanismo o en la integración de la aplicación.

Requisitos de montaje. Una vez finalizados todos los subconjuntos principales, es imprescindible evaluar también el proceso de ensamblaje de los componentes. La elección de las técnicas de ensamblaje, los métodos de unión, las características de montaje, los elementos de localización y cualquier requisito específico de orientación tienen una gran importancia para el diseño.

También hay que tener en cuenta los requisitos relacionados con los niveles de ruido y vibración, el sistema de retroalimentación, el peso, el tamaño y el entorno. Es fundamental definir estas especificaciones desde el principio, ya que el diseño y la elección de materiales se guiarán por estos requisitos previos específicos. Los factores enumerados anteriormente no constituyen una lista exhaustiva; puede haber otros factores críticos que surjan en función de las necesidades y requisitos únicos de la aplicación específica.

Retos durante el desarrollo del producto

Los subconjuntos y componentes diseñados para el mecanismo suelen proceder de distintos proveedores. Además, hay casos en los que deben obtenerse subconjuntos o componentes personalizados de los proveedores. Estas circunstancias dan lugar a retos específicos que se describen a continuación:

Retos de integración. Adquirir subconjuntos y componentes a varios proveedores puede plantear problemas de integración. Garantizar la compatibilidad sin fisuras de estos diversos componentes puede ser una tarea compleja. Es esencial colaborar estrechamente con varios proveedores para diseñar una estrategia de integración eficaz que garantice que las piezas se integran armoniosamente para evitar problemas de rendimiento.

Piezas a medida. La necesidad de piezas personalizadas dentro de un actuador lineal puede plantear un reto importante. Depender únicamente de piezas estándar puede dar lugar a diseños poco prácticos o inviables o a soluciones subóptimas. El desarrollo de piezas personalizadas requiere tiempo, esfuerzo y recursos adicionales, lo que puede alargar los plazos del proyecto y aumentar la complejidad del desarrollo.

Especificaciones desconocidas. Es posible que las nuevas aplicaciones no se ajusten perfectamente a las especificaciones de los subconjuntos o piezas estándar. Si un proveedor carece de especificaciones claras para las piezas, el cliente y el proveedor pueden necesitar pruebas adicionales y resolución de problemas para colmar las lagunas en las especificaciones o mitigar los riesgos asociados.

Requisitos especiales. Mientras que los subconjuntos o piezas estándar pueden satisfacer necesidades de uso general, las aplicaciones específicas requieren a menudo atributos únicos, como sensores ambientales o de fuerza. Para satisfacer estos requisitos especiales es necesario colaborar con proveedores especializados que puedan suministrar componentes adaptados a estas necesidades concretas.

Diseño y pruebas. El diseño del actuador lineal requiere pruebas a nivel de actuador, así como pruebas de aplicación. Para el diseñador, la tarea de diseñar, probar y cualificar el conjunto del actuador lineal de accionamiento puede ser significativa.

Conclusión

Al diseñar un sistema de actuador lineal, es fundamental tener en cuenta varios factores clave que desempeñan un papel fundamental en el proceso global, incluido el diseño, el montaje y las pruebas del sistema. La integración de componentes de distintos proveedores, la adaptación a requisitos de piezas personalizadas, el manejo de especificaciones desconocidas y el tratamiento de necesidades especializadas pueden plantear dificultades. Para afrontar eficazmente estos retos es necesario colaborar estrechamente con los proveedores y desarrollar piezas personalizadas que garanticen una integración perfecta.

El proceso de desarrollo de actuadores lineales puede tener un impacto significativo en el alcance y los plazos del proyecto. El éxito del diseño de la solución de movimiento adecuada depende de conocer a fondo los requisitos de la aplicación, comprender en profundidad los factores críticos de diseño y desarrollo de un actuador lineal de 180° y superar los diversos retos relacionados con el diseño y la cadena de suministro.