Ver traducción automática

Esta es una traducción automática. Para ver el texto original en inglés haga clic aquí

#Novedades de la industria

Aplicación de la termografía infrarroja en centrales eléctricas

Aplicación de la termografía infrarroja en centrales eléctricas

La industria eléctrica es una propiedad básica y un servicio público de apoyo al desarrollo económico y social. La vida y la producción de las personas dependen cada vez más de la electricidad. Esto plantea nuevos retos para el funcionamiento seguro de diversos equipos de la industria energética.

Puntos débiles del sector eléctrico

En la actualidad, el sector eléctrico se enfrenta a los siguientes problemas:

Un retraso en el crecimiento cuantitativo del personal de O&M, lo que provoca un déficit estructural significativo.

Baja eficacia de las inspecciones rutinarias debido a la amplia distribución de las subestaciones.

Insuficiente conocimiento del estado de los equipos, lo que afecta tanto a la operación y mantenimiento como a la gestión de incidentes.

Equipos de inspección con funciones únicas y arquitecturas caóticas, incapaces de satisfacer la creciente demanda de gestión y control inteligente de equipos.

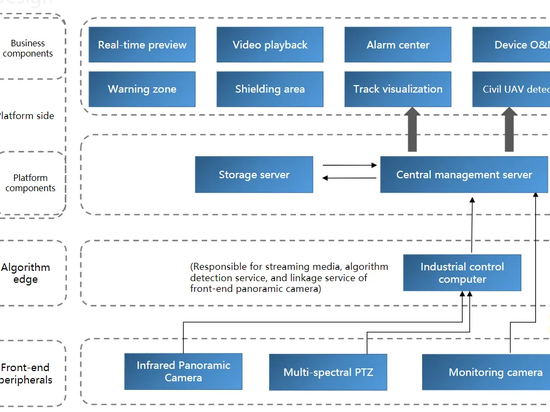

Falta de sinergia entre la videovigilancia, los robots y las inspecciones con vehículos aéreos no tripulados, lo que da lugar a una integración de datos y una extracción de valor insuficientes.

Imágenes térmicas por infrarrojos: Una solución a estos problemas

La tecnología de diagnóstico por infrarrojos, que se caracteriza por su detección precisa de objetivos, su rápida velocidad y su amplia cobertura, puede utilizarse para detectar y diagnosticar el estado de equipos en funcionamiento sin necesidad de desconectar la alimentación eléctrica, entrar en contacto con el equipo, desmontarlo o recoger muestras. De este modo, ayuda a determinar con precisión la degradación del rendimiento de los equipos, las posiciones de los fallos y las causas de los fallos para realizar análisis cuantitativos, proporcionando así una base para el mantenimiento predictivo de los equipos. Como resultado, se mejora la fiabilidad del funcionamiento del equipo y se reduce el coste de su gestión.

Imágenes térmicas por infrarrojos en centrales eléctricas: Escenarios de aplicación detallados

1. Control de temperatura en depósitos de carbón de centrales eléctricas

En depósitos de carbón, almacenes de carbón y otros lugares, puede producirse un calentamiento o incluso una combustión espontánea de las pilas de carbón debido a una ventilación deficiente. Se pueden detectar puntos anómalos en la fase de combustión espontánea de las pilas de carbón utilizando una cámara bullet TE365 de doble espectro a prueba de explosiones o una cámara PTZ TE464 de doble espectro a prueba de explosiones para eliminar los peligros.

2. Monitorización de desgarros e incendios en cintas transportadoras de carbón

Durante el transporte de carbón a través de la cinta transportadora, la cinta es propensa a desgarrarse debido a la fricción con objetos extraños. Para mitigar este riesgo, la cámara bullet de la serie FC puede instalarse por encima de la cinta transportadora. Esta configuración permite descubrir la posición de la cinta con una temperatura anormal en la fase inicial, cuando la cinta transportadora está desgastada, para prevenir daños mayores y evitar pérdidas económicas importantes.

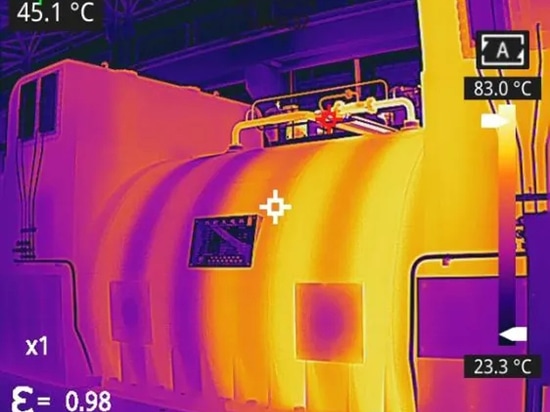

3. Supervisión preventiva de turbinas y generadores

En las centrales térmicas que producen principalmente carbón, la tecnología de imágenes térmicas por infrarrojos puede adoptarse para medir la temperatura del almacén de carbón, la cinta transportadora y otras áreas de prevención de incendios de la central térmica inteligente; supervisar la eficacia de la gestión y diagnosticar defectos de la caldera, la turbina, el transformador y otros dispositivos eléctricos; y reducir eficazmente la aparición de accidentes graves de la central, desempeñando así un papel clave en la construcción de una central térmica inteligente.

Recopila periódicamente datos de temperatura de componentes clave como turbinas y generadores, proporcionando mediciones de temperatura precisas y alarmas en tiempo real. Admite el trazado de curvas basadas en datos históricos, que pueden mostrar la tendencia cambiante de la temperatura de los dispositivos y proporcionar datos intuitivos y fiables para evaluar el estado de funcionamiento de los dispositivos.

4. Supervisión preventiva de la cinta transportadora y el dispositivo magnético

La cámara termográfica se puede utilizar para lograr una detección temprana de fallos, evitar riesgos de incendio y mejorar la fiabilidad de los equipos en la supervisión preventiva de cintas transportadoras y separadores magnéticos. Puede identificar con precisión condiciones de calentamiento anómalas en componentes clave como rodamientos, rodillos, motores y reductores de cintas transportadoras, así como bobinas electromagnéticas, rodamientos y piezas de control eléctrico de separadores magnéticos. Las causas pueden ser la lubricación deficiente de los rodamientos, la desalineación de la cinta, la fricción, la sobrecarga del motor o un contacto eléctrico deficiente. De este modo, puede ayudar a evitar fallos repentinos e identificar riesgos de incendio.

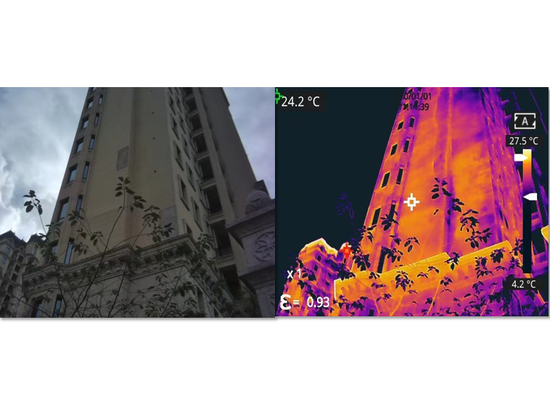

5. Supervisión de la temperatura de la pared exterior de la caldera

En el proceso de generación de energía térmica, la caldera es una de las instalaciones más críticas y es clave para lograr la plena generación de energía. La cámara térmica de enfoque motorizado ATR31/61 puede emplearse para supervisar la pared exterior de la caldera en tiempo real. Detecta "puntos calientes" localizados en la pared para evaluar el estado de salud de la caldera y detectar a tiempo el desgaste, proporcionando una referencia visual para el mantenimiento.

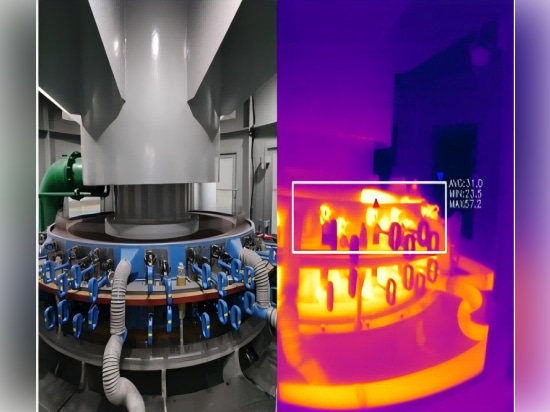

6. Supervisión de la temperatura del generador

La escobilla de carbón, un componente crucial de los grupos electrógenos responsable de conducir la corriente como un contacto deslizante, y el anillo colector con el que interactúa plantean riesgos inherentes de incendio durante el funcionamiento normal del generador si sus temperaturas no se controlan adecuadamente.

Varios factores pueden provocar un calentamiento anormal de estos componentes. En el caso de la escobilla de carbón, se trata de materiales de mala calidad que provocan un mayor desgaste, una resistencia eléctrica excesiva que genera calor, una selección incorrecta para la aplicación, impurezas en la superficie de contacto que dificultan el flujo adecuado de la corriente y aumentan la fricción, y un contacto deficiente que provoca la formación de arcos y el calentamiento localizado. En cuanto al anillo colector, los principales problemas que pueden causar sobrecalentamiento son la quemadura de la superficie debido a una corriente excesiva o un contacto deficiente, y un acabado superficial deficiente que provoque un aumento de la fricción y el desgaste.

Otros factores que contribuyen a las temperaturas anormales en el anillo colector y la escobilla de carbón son los métodos inadecuados de ajuste de los portaescobillas, las condiciones desfavorables in situ como la temperatura ambiente elevada o la acumulación de polvo, la evaporación del ánodo que provoca la pérdida de material y el aumento de la resistencia, y el polvo del cátodo que afecta a la calidad del contacto.

Para abordar de forma proactiva estos posibles problemas y mitigar el riesgo de incendio y avería del equipo, la compacta cámara termográfica TN220 ofrece una valiosa solución para la supervisión de la temperatura en tiempo real tanto de la escobilla de carbón como del anillo colector. Esto permite la detección inmediata de puntos calientes anormales, activando alarmas oportunas para una rápida intervención de los inspectores para diagnosticar y solucionar las causas subyacentes antes de que se produzcan daños significativos o incidentes de seguridad.

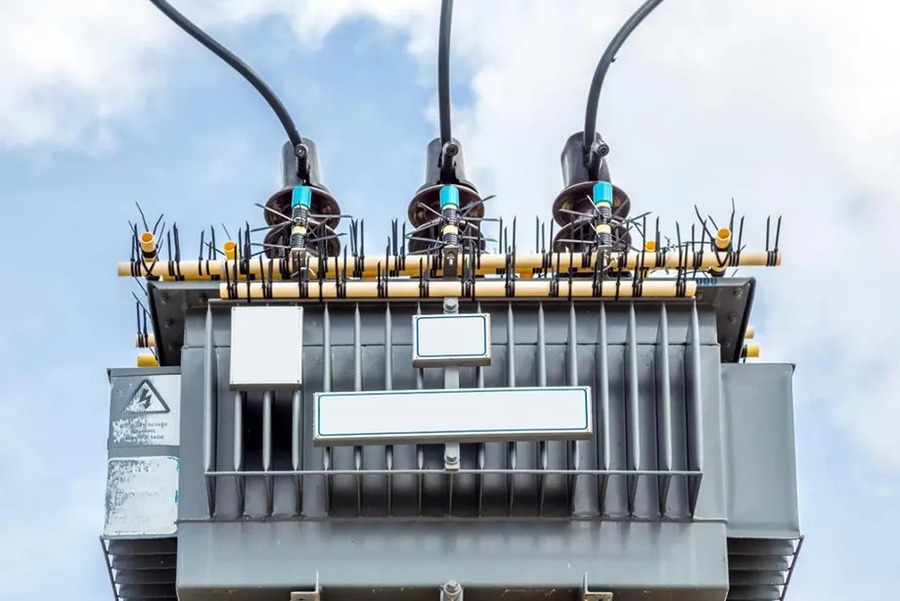

7. Control de temperatura y análisis de fallos en transformadores

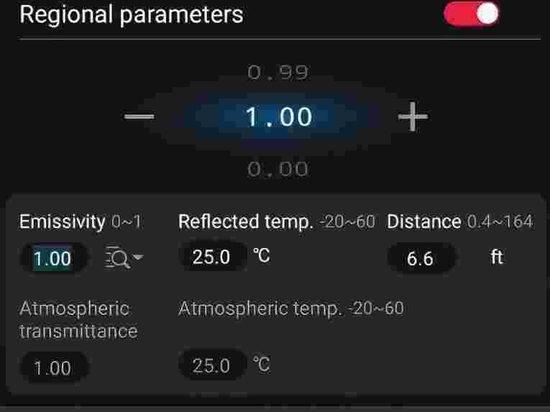

Para componentes clave como transformadores, casquillos y abrazaderas, se puede lograr una supervisión continua instalando cámaras termográficas PTZ de carga ligera para inspecciones de patrulla. Se pueden añadir varias regiones de interés (ROI) para cumplir los requisitos de fiabilidad y tiempo real, al tiempo que se garantiza una medición precisa de la temperatura en entornos exteriores adversos.

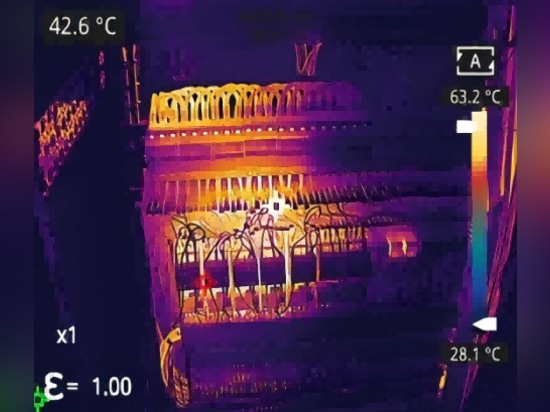

8. Supervisión de temperatura para armarios eléctricos en salas de distribución de energía

Las cámaras térmicas se colocan en el importante armario eléctrico de la sala de equipos del centro de datos para realizar una supervisión ininterrumpida y en cualquier condición meteorológica de puntos clave como contactos eléctricos, interruptores de contacto y conectores de línea. Una vez que los contactos se calientan anormalmente debido a sobrecarga y mal contacto, la información de alarma se enviará al personal de fondo a tiempo.

Ventajas exclusivas de las cámaras térmicas

1. Muestran visualmente la distribución de la temperatura y ayudan a juzgar rápidamente las zonas de temperatura anormal y los puntos de fallo

Las cámaras termográficas capturan automáticamente los puntos más calientes/fríos de la pantalla o de una zona para visualizar y localizar con precisión los puntos de fallo. Esto ayuda a los ingenieros a determinar las causas de los fallos de forma fiable y precisa para formular una solución rápidamente.

2. Detección remota y sin contacto sin modificar la estructura del objetivo

Por un lado, la medición de temperatura sin contacto no afecta a la temperatura de la superficie del objeto a medir, lo que proporciona un resultado de medición de temperatura más preciso; por otro, es más cómoda y flexible. Para escenarios en los que no es conveniente instalar una cámara termográfica, las cámaras termográficas portátiles pueden adaptarse fácilmente.

3. Función de alarma y mensajes de alarmas de anormalidad

Se pueden establecer rangos de temperatura alta y baja para las cámaras termográficas. Cuando la temperatura alcance el intervalo establecido, se activará una alarma que recordará al personal que debe realizar una inspección o mantenimiento adicionales.

4. Almacenamiento de datos de temperatura y generación de curvas de cambio de temperatura

Los datos de temperatura de una cámara térmica se envían al ordenador de control a un intervalo determinado a través de Ethernet para generar una curva de cambio de temperatura. Los usuarios pueden determinar el periodo de sustitución de piezas y el periodo de funcionamiento y mantenimiento en función de la tendencia de cambio de temperatura.

5. Soporte de desarrollo secundario para las ventajas exclusivas de los clientes

El kit de desarrollo secundario (SDK) proporcionado permite a los usuarios llevar a cabo un desarrollo secundario. Los mensajes de alarma se pueden enviar a través del puerto IO, el puerto serie, la red y otros métodos para ayudar a los clientes en la vinculación de acciones y el desarrollo de dispositivos de automatización.