Ver traducción automática

Esta es una traducción automática. Para ver el texto original en inglés haga clic aquí

#Novedades de la industria

Las mejores soluciones para una crisis energética.

Economía de la producción según SECO/WARWICK

Durante los últimos cuatro años, la economía mundial se ha enfrentado a dificultades. La prolongación de los plazos de entrega de las materias primas, los elevados precios de la energía, los retos en industrias clave, la disminución de los pedidos y las dificultades de transporte -muchas relacionadas con el estallido de la guerra en Ucrania- son solo algunos de los desafíos a los que se enfrentan las empresas manufactureras desde 2020. Los bancos de inversión mundiales están publicando análisis que advierten de una crisis global. En tiempos de incertidumbre, la reducción de los costes de producción será especialmente importante para muchas empresas, ya que estas acciones pueden garantizar la continuidad de sus operaciones. Las soluciones de SECO/WARWICK ilustran a la perfección cómo estas acciones pueden llevarse a la práctica.

"La eficiencia y el ahorro en la producción se han convertido en factores clave que influyen en el éxito de una empresa. Las empresas que pueden producir de forma más eficiente al tiempo que controlan los costes obtienen una ventaja en el mercado y adquieren una ventaja crucial en tiempos difíciles. En SECO/WARWICK somos muy conscientes de ello, por lo que trabajamos constantemente en soluciones que apoyen a nuestros socios en esta misión", afirma Sławomir Woźniak, CEO del Grupo SECO/WARWICK.

Uso eficiente de los recursos según SECO/WARWICK

Los recursos, tanto humanos como tecnológicos, son la base de todo proceso de producción. Su uso óptimo se traduce en una mayor eficacia operativa y una reducción de costes. Un ejemplo de mejora táctica es la incorporación de FURNACE/PLUS, un centro inteligente de gestión de procesos que permite a los usuarios optimizar el flujo de trabajo de equipos y personal, minimizando los residuos y mejorando la eficiencia. El sistema FURNACE/PLUS facilita el uso eficiente de la energía y las materias primas, apoyando la economía y la ecología de la producción, utilizando los datos recogidos para analizar tendencias, evaluar resultados y proporcionar la base para tomar decisiones estratégicas.

"Gracias a FURNACE/PLUS, las empresas pueden reducir el consumo de energía y materias primas al tiempo que aumentan la productividad, reduciendo significativamente los costes de producción. Pero también podemos utilizar los recursos de forma eficiente mediante innovaciones específicas. Para las empresas dedicadas al procesamiento del aluminio, hemos diseñado el sistema de recocido de bobinas VORTEX® 2.0, que proporciona una reducción del 35% del tiempo de calentamiento en comparación con las tecnologías tradicionales, reduciendo así los costes operativos y las emisiones de CO₂. También garantiza una alta eficiencia energética y un mejor aprovechamiento de los recursos disponibles, reduciendo los costes de producción. Piotr Skarbiński, Vicepresidente del Segmento de Aluminio y Productos CAB de SECO/WARWICK, afirma que "estos sistemas ya están funcionando en las mayores plantas de procesamiento de aluminio del mundo, y su implementación puede considerarse un enfoque de futuro a lo que está sucediendo en los mercados globales".

Recuperación de calor con SECO/WARWICK

Otra solución para ahorrar dinero es equipar las plantas de endurecimiento con una instalación que recupere el calor residual de los procesos de producción. Este proceso consiste en capturar el calor generado durante los procesos de tratamiento térmico y utilizarlo para alimentar otros procesos de producción, calentar salas y suministrar agua caliente.

"Esto no sólo ayuda a reducir los costes energéticos, sino que también nos hace independientes del suministro de gas. También aporta beneficios medioambientales al reducir las emisiones de CO₂, por ejemplo. Cada vez realizamos más instalaciones de este tipo para socios que prestan más atención a la reducción de costes", añade S. Woźniak.

Prevención de los tiempos de inactividad según SECO/WARWICK

El tiempo de inactividad no planificado es una de las mayores fuentes de pérdidas de producción. Eliminarlos mediante la monitorización de los procesos y acciones de mantenimiento proactivas supone un ahorro tangible. Una vez más, el sistema inteligente de SECO/WARWICK, FURNACE/PLUS, viene al rescate. Sus funciones avanzadas incluyen la monitorización del estado de los equipos en tiempo real, que permite predecir posibles fallos; la planificación proactiva del mantenimiento, que minimiza el riesgo de paradas inesperadas; y la integración de datos de proceso, que permite responder rápidamente a los cambios y optimizar las acciones.

Implementación de tecnologías modernas según SECO/WARWICK

Las tecnologías modernas crean soluciones con mayor eficiencia y ahorro al acortar los tiempos de los procesos, reducir el consumo de energía y eliminar costes innecesarios. Entre las soluciones que responden a las necesidades de los fabricantes contemporáneos, varias merecen especial atención.

"Muchos fabricantes alaban sus equipos. Pero en SECO/WARWICK no hacemos promesas vacías. Hemos calculado con precisión las optimizaciones de costes resultantes del uso de nuestros equipos. El horno JetCaster revoluciona los procesos de fundición. Garantiza una reducción del tiempo de cristalización de hasta el 50%, lo que permite una producción más rápida. Además, reduce el consumo de energía hasta un 40% y, con un uso comparable de la energía, podemos producir el doble de piezas fundidas. Son cifras que cautivan la imaginación", añade S. Woźniak.

Pero JetCaster no es el único ejemplo de tecnología innovadora que está cambiando las técnicas de producción. Pit-LPC es una alternativa a la carburación tradicional con gas, que produce una reducción del tiempo de proceso de más del 60%, lo que reduce los costes energéticos. Además, la implantación de esta tecnología permite a los usuarios sustituir hasta tres hornos atmosféricos por un horno de vacío, lo que reduce tanto la inversión como los costes operativos.

Las tecnologías de vacío garantizan un consumo mínimo de gas de proceso durante la cementación, permiten utilizar temperaturas de proceso más elevadas y, por tanto, acortan los tiempos de proceso. Una de las herramientas de ingeniería que calcula, entre otras cosas, la demanda de gases de proceso es el programa SimVaC®, desarrollado por la Universidad Tecnológica de Lodz en colaboración con SECO/WARWICK. El programa permite a los usuarios diseñar cada ciclo de proceso de cementación al vacío (LPC) seleccionando los parámetros de proceso óptimos para conseguir el resultado tecnológico requerido con el mínimo coste y la máxima eficiencia.

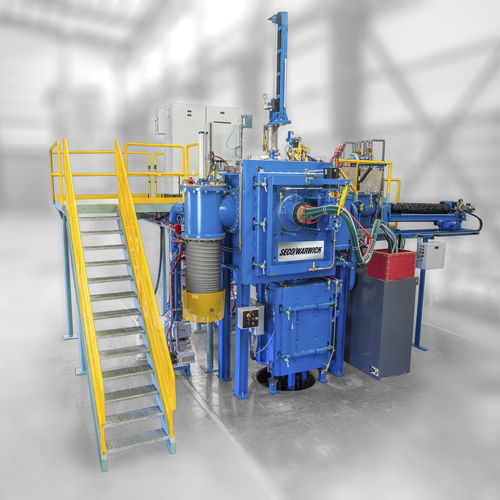

"Un ejemplo de equipo que aumenta la eficacia y el ahorro de las plantas de producción son nuestros hornos de vacío de dos y tres cámaras, los CaseMaster Evolution. Estos sistemas funcionan mediante carburación integral al vacío con enfriamiento opcional en aceite o gas para la producción a gran escala y en masa. Esta solución incrementa la eficiencia y minimiza el tiempo de espera para las siguientes fases de producción, permitiendo un cumplimiento más rápido de los pedidos", comentó Maciej Korecki, Vicepresidente del Segmento de Hornos de Vacío del Grupo SECO/WARWICK.

Otra solución es Super IQ, un híbrido de tecnología de vacío y atmosférica, que permite a los usuarios aprovechar las ventajas de la carburación en vacío y el temple tradicional en aceite. La tecnología de nitruración ZeroFlow, por su parte, permite reducir hasta 12 veces el consumo de amoniaco, lo que disminuye los costes del proceso. También reduce significativamente el impacto medioambiental al disminuir el uso de gases de proceso y la emisión de gases postproceso.

La reducción de costes en las empresas manufactureras requiere un enfoque holístico que combine la utilización eficiente de los recursos, la prevención de los tiempos de inactividad y la aplicación de tecnologías modernas. Las soluciones de SECO/WARWICK, como FURNACE/PLUS, JetCaster, Pit-LPC, Vortex y ZeroFlow, demuestran que un enfoque innovador de la gestión de la producción puede aportar beneficios económicos y ecológicos tangibles. Esto demuestra que invertir en tecnologías del futuro no es sólo una forma de reducir costes, sino también de crear una ventaja competitiva en un entorno de mercado que cambia dinámicamente.

No estoy seguro de lo que esto significa: ¿podría ser "independiente del suministro de gas natural"? ¿Podría ser "proporciona una fuente independiente de suministros de gas"?