Ver traducción automática

Esta es una traducción automática. Para ver el texto original en inglés haga clic aquí

#Novedades de la industria

Material de encapsulado para componentes electrónicos: Guía detallada

Mejor material de encapsulado para componentes electrónicos Fabricante de pegamento adhesivo

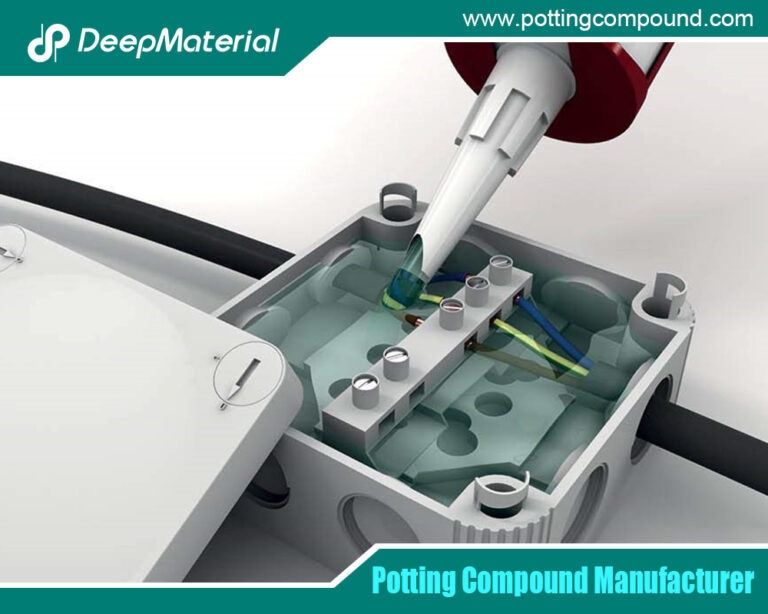

Los componentes electrónicos, cruciales en prácticamente todos los dispositivos modernos, necesitan protección frente a factores ambientales como la humedad, el polvo y los golpes mecánicos. Una de las formas más eficaces de proteger estos componentes es el encapsulado. El encapsulado consiste en recubrir los conjuntos electrónicos con un material protector que aumenta su durabilidad y fiabilidad. Este artículo profundiza en los tipos de materiales de encapsulado, sus aplicaciones, ventajas y consideraciones para seleccionar los materiales de encapsulado adecuados para los componentes electrónicos.

Tipos de materiales de encapsulado

La elección del material de encapsulado depende de los requisitos específicos del conjunto electrónico y de su entorno operativo. Estos son los principales tipos de materiales de encapsulado utilizados en la industria:

Resinas epoxi:

Propiedades: Las resinas epoxi son conocidas por su excelente adherencia, resistencia mecánica y resistencia química. Se curan para formar un acabado duro y duradero.

Aplicaciones: Muy utilizadas en automoción, aeroespacial y electrónica industrial, donde la durabilidad y la estabilidad térmica son cruciales.

Ventajas: Alta conductividad térmica, excelente aislamiento eléctrico y resistencia a factores ambientales como la humedad y los productos químicos.

Desventajas: Una vez curadas, las resinas epoxi son difíciles de eliminar, lo que dificulta su reparación. También pueden ser frágiles y no ser adecuadas para componentes sometidos a ciclos térmicos.

Resinas de poliuretano (PU):

Propiedades: Las resinas de PU son versátiles y pueden formularse para ser flexibles o rígidas. Ofrecen una buena resistencia al impacto y son relativamente fáciles de trabajar.

Aplicaciones: Comúnmente utilizadas en electrónica de consumo, automoción y telecomunicaciones donde se requiere flexibilidad y resistencia a las vibraciones.

Ventajas: Flexibilidad, buena adherencia y resistencia a la humedad. También curan a temperaturas más bajas en comparación con los epoxis.

Desventajas: En general, tienen menor estabilidad térmica y resistencia química que los epoxis.

Resinas de silicona:

Propiedades: Las resinas de silicona son muy flexibles y tienen una excelente resistencia térmica y química. Pueden funcionar en un amplio rango de temperaturas.

Aplicaciones: Ideales para aplicaciones de alta temperatura, como la industria automovilística y aeroespacial y componentes que requieren ciclos térmicos frecuentes.

Ventajas: Flexibilidad, excelente estabilidad térmica y buenas propiedades de aislamiento eléctrico. También son fáciles de retirar en caso de que sea necesario repasarlos.

Desventajas: En general, es más caro que otros materiales de encapsulado y puede tener tiempos de curado más largos.

Resinas acrílicas:

Propiedades: Las resinas acrílicas son resistentes a los rayos UV y pueden curarse rápidamente con luz UV. Ofrecen buena adhesión y flexibilidad.

Aplicaciones: Se utilizan en aplicaciones en las que es esencial un curado rápido, como el encapsulado de LED y dispositivos médicos específicos.

Ventajas: Curado rápido, estabilidad UV y buena adhesión. También son más fáciles de retirar en comparación con los epoxis.

Desventajas: Menor resistencia térmica y química en comparación con los epoxis y las siliconas.

Resinas de poliéster:

Propiedades: Las resinas de poliéster son rentables y ofrecen buenas propiedades mecánicas. Sin embargo, se utilizan menos en aplicaciones de alto rendimiento.

Aplicaciones: A menudo se utilizan en aplicaciones menos exigentes en las que el coste es un factor importante.

Ventajas: Rentabilidad y buenas propiedades mecánicas.

Desventajas: Menor resistencia térmica y química, pueden encogerse durante el curado, causando potencialmente tensiones en los componentes.

Aplicaciones de los materiales de encapsulado

Los materiales de encapsulado se utilizan en una gran variedad de aplicaciones en distintos sectores. Éstas son algunas de las principales áreas en las que suelen utilizarse:

Electrónica de automoción:

Componentes: Sensores, unidades de control y sistemas de iluminación.

Requisitos: Alta estabilidad térmica, resistencia a las vibraciones y protección contra la humedad.

Materiales preferidos: Epoxis y siliconas.

Aeroespacial y defensa:

Componentes: Aviónica, sistemas de radar y equipos de comunicación.

Requisitos: Resistencia a temperaturas extremas, alta fiabilidad y resistencia mecánica.

Materiales preferidos: Epoxis y siliconas.

Electrónica de consumo:

Componentes: Teléfonos móviles, tabletas y dispositivos wearables.

Requisitos: Compacidad, flexibilidad y tiempos de curado rápidos.

Materiales preferidos: Poliuretanos y acrílicos.

Electrónica industrial:

Componentes: Fuentes de alimentación, sensores y sistemas de control.

Requisitos: Resistencia química, durabilidad y gestión térmica.

Materiales preferidos: Epoxis y poliuretanos.

Telecomunicaciones:

Componentes: Antenas, transceptores y procesadores de señal.

Requisitos: Protección medioambiental, aislamiento eléctrico y estabilidad mecánica.

Materiales preferidos: Epoxis y siliconas.

Ventajas del encapsulado de componentes electrónicos

El encapsulado ofrece numerosas ventajas que mejoran el rendimiento y la longevidad de los conjuntos electrónicos:

Protección medioambiental:

Resistencia a la humedad: Los materiales de encapsulado crean una barrera que impide la entrada de humedad, protegiendo los componentes sensibles de la corrosión y los cortocircuitos eléctricos.

Polvo y suciedad: El encapsulado protege los componentes del polvo y las partículas que pueden causar fallos de funcionamiento.

Protección mecánica:

Choques y vibraciones: Los materiales de encapsulado absorben y disipan la energía mecánica, protegiendo los componentes de daños debidos a golpes y vibraciones.

Resistencia a impactos: El encapsulado amortigua los impactos, reduciendo el riesgo de daños físicos.

Gestión térmica:

Disipación del calor: Ciertos materiales de encapsulado, especialmente los conductores térmicos, ayudan a disipar el calor generado por los componentes electrónicos, evitando el sobrecalentamiento.

Estabilidad térmica: Los materiales de encapsulado pueden soportar amplias temperaturas, garantizando un funcionamiento fiable en entornos difíciles.

Aislamiento eléctrico:

Prevención de cortocircuitos: Los materiales de encapsulado proporcionan un excelente aislamiento eléctrico, reduciendo el riesgo de cortocircuitos y fallos eléctricos.

Resistencia dieléctrica: La elevada rigidez dieléctrica de los materiales de encapsulado garantiza un funcionamiento fiable en aplicaciones de alta tensión.

Resistencia química:

Protección contra la corrosión: Los materiales de encapsulado protegen los componentes de los productos químicos y gases corrosivos, prolongando su vida útil.

Estabilidad química: Mantienen sus propiedades en presencia de diversas sustancias, lo que garantiza su fiabilidad a largo plazo.

Selección del material de encapsulado adecuado

Elegir el material de encapsulado adecuado para los componentes electrónicos implica tener en cuenta varios factores para satisfacer las necesidades específicas de la aplicación:

Entorno operativo:

Rango de temperaturas: Seleccione un material que pueda soportar el intervalo de temperaturas de funcionamiento de la aplicación.

Exposición a productos químicos: Tenga en cuenta la presencia de productos químicos y disolventes a los que estará expuesto el material de encapsulado.

Requisitos mecánicos:

Flexibilidad frente a rigidez: Determine si la aplicación requiere un material de encapsulado flexible o rígido.

Choques y vibraciones: Evalúe el nivel de tensión mecánica que experimentarán los componentes.

Propiedades eléctricas:

Requisitos de aislamiento: Asegúrese de que el material proporciona el aislamiento eléctrico adecuado para la aplicación.

Resistencia dieléctrica: Tenga en cuenta los niveles de tensión a los que estará expuesto el material de encapsulado.

Proceso de curado:

Tiempo de curado: Evalúe el tiempo necesario y cómo encaja en la fabricación.

Condiciones de curado: Considere las condiciones de temperatura y humedad necesarias para el curado.

Reparación:

Facilidad de retirada: Determine si es necesario retirar el material de encapsulado para su reelaboración o reparación.

Reparabilidad: Evalúe si el material puede repararse fácilmente en caso de daños.

Consideraciones sobre costes:

Coste del material: Equilibre el coste del material de encapsulado con los requisitos de rendimiento.

Coste de procesamiento: Tenga en cuenta el coste asociado al proceso de encapsulado, incluidos los equipos y la mano de obra.

Conclusión

Los materiales de encapsulado protegen los componentes electrónicos de las tensiones ambientales y mecánicas, garantizando su fiabilidad y longevidad. La elección del material de encapsulado depende de los requisitos de la aplicación, incluidos el entorno operativo, las propiedades mecánicas y eléctricas, el proceso de curado y las consideraciones económicas. Al conocer las propiedades y aplicaciones de los distintos materiales de encapsulado, los fabricantes pueden tomar decisiones con conocimiento de causa para mejorar el rendimiento y la durabilidad de sus conjuntos electrónicos. Tanto si se trata de la alta estabilidad térmica de los epoxis, la flexibilidad de las siliconas o el rápido curado de los acrílicos, la selección del material de encapsulado adecuado es esencial para el éxito de los componentes electrónicos en diversas industrias.

Para más información sobre la elección del mejor material de encapsulado para componentes electrónicos: An In-Depth Guide, puede visitar DeepMaterial en https://www.pottingcompound.com/ para obtener más información.