Ver traducción automática

Esta es una traducción automática. Para ver el texto original en inglés haga clic aquí

#Novedades de la industria

Adhesivos para componentes electrónicos: Una guía completa

Mejor fabricante de pegamento adhesivo electrónico

En electrónica, el rendimiento fiable y eficaz de los dispositivos depende en gran medida de la calidad y funcionalidad de sus componentes. Un aspecto crítico que a menudo se pasa por alto es el papel de los adhesivos en el montaje y la protección de los componentes electrónicos. Este artículo profundiza en los distintos tipos de adhesivos para componentes electrónicos, sus propiedades, aplicaciones y consideraciones para un rendimiento óptimo.

1. Introducción a los adhesivos en electrónica

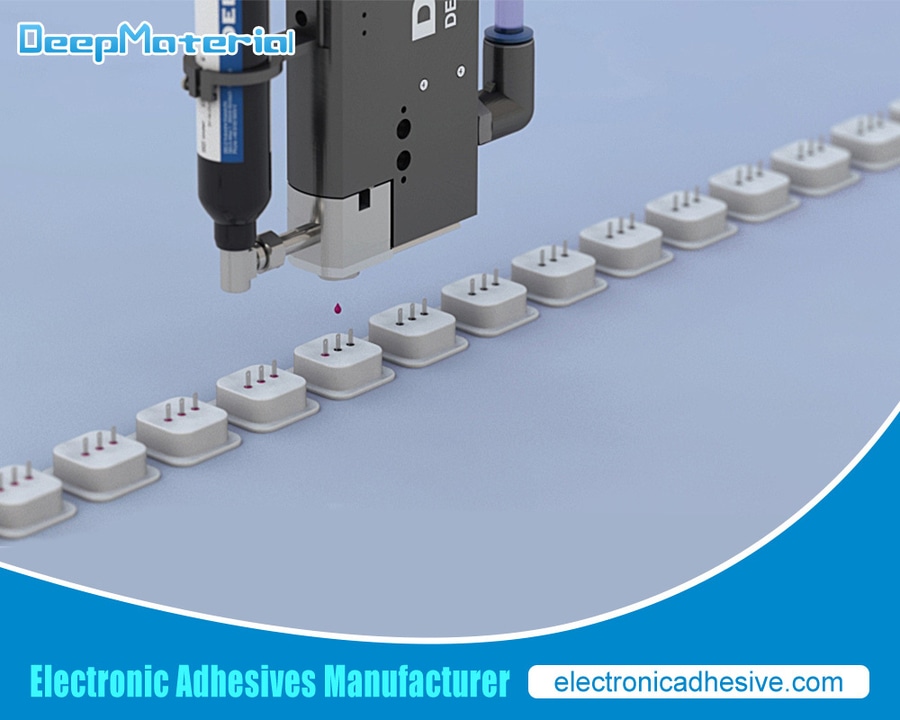

Los adhesivos son esenciales para el montaje y la protección de los componentes electrónicos. Sirven para múltiples propósitos, incluyendo la fijación de componentes a placas de circuito impreso (PCB), proporcionando aislamiento y ofreciendo gestión térmica. La elección del adhesivo puede influir en la fiabilidad, durabilidad y rendimiento generales de los dispositivos electrónicos.

1.1 La función de los adhesivos

En electrónica, los adhesivos no son meros agentes de unión, sino que desempeñan un papel crucial a la hora de garantizar la integridad estructural y la funcionalidad de los dispositivos. Se utilizan en aplicaciones como:

Montaje de componentes: fijación de componentes a placas de circuito impreso o sustratos.

Aislamiento: Aislamiento eléctrico entre componentes.

Gestión térmica: ayudan a disipar el calor para evitar el sobrecalentamiento.

Protección: Blindaje de componentes sensibles frente a factores ambientales.

1.2 Tipos de adhesivos

Existen varios tipos de adhesivos utilizados en electrónica, cada uno con propiedades y aplicaciones únicas:

Resinas epoxi

Adhesivos de silicona

Adhesivos acrílicos

Adhesivos de poliuretano

Adhesivos conductivos

2. Propiedades de los adhesivos para electrónica

A la hora de seleccionar un adhesivo para componentes electrónicos, hay que tener en cuenta varias propiedades para garantizar un rendimiento óptimo y la compatibilidad con los requisitos del dispositivo.

2.1 Resistencia y unión del adhesivo

La resistencia del adhesivo, o la capacidad de crear una unión fuerte entre superficies, es fundamental. Los factores que influyen en la resistencia del adhesivo son

Preparación de la superficie:La limpieza y preparación adecuadas de las superficies mejoran la adhesión.

Condiciones de curado: La temperatura y la humedad durante el curado pueden afectar a la resistencia de la unión.

Compatibilidad del material: El adhesivo debe ser compatible con los materiales a unir.

2.2 Aislamiento eléctrico

Para muchas aplicaciones electrónicas, los adhesivos deben proporcionar un aislamiento eléctrico eficaz. Esto evita cortocircuitos y garantiza la seguridad del dispositivo. Entre las consideraciones clave se incluyen:

Resistencia dieléctrica: Capacidad del adhesivo para soportar la tensión eléctrica.

Resistividad volumétrica:Resistencia al flujo de corriente eléctrica.

2.3 Conductividad térmica

En electrónica, la gestión del calor es crucial. Los adhesivos con alta conductividad térmica ayudan a disipar el calor de los componentes sensibles, reduciendo el riesgo de sobrecalentamiento. Propiedades a tener en cuenta:

Conductividad térmica:Se mide en vatios por metro-kelvin (W/m-K).

Estabilidad térmica:Rendimiento del adhesivo a distintas temperaturas.

2.4 Resistencia química

Los componentes electrónicos están expuestos a diversas sustancias químicas, como agentes de limpieza y contaminantes ambientales. Los adhesivos deben ser resistentes a estas sustancias para mantener su integridad. Factores importantes:

Compatibilidad química:Capacidad del adhesivo para resistir la degradación química.

Durabilidad:Comportamiento a largo plazo bajo exposición química.

3. Tipos de adhesivos para componentes electrónicos

Cada tipo de adhesivo tiene propiedades específicas adecuadas para diferentes aplicaciones electrónicas. Comprender estos tipos ayuda a elegir el adhesivo adecuado para un caso de uso concreto.

3.1 Resinas epoxi

Las resinas epoxi son muy utilizadas debido a su gran capacidad de adhesión y durabilidad. Son adecuadas para:

Montaje de componentes: Unión segura de componentes a placas de circuito impreso.

Encapsulado: Protección de componentes frente a factores ambientales.

3.1.1 Propiedades de las resinas epoxi

Alta fuerza de adhesión: Proporciona una unión sólida y duradera.

Estabilidad térmica: Soporta altas temperaturas.

Resistencia química: Resiste a la mayoría de productos químicos y disolventes.

3.1.2 Aplicaciones

Encapsulado de componentes electrónicos: Protección de componentes electrónicos delicados.

Montaje de placas de circuito impreso: Adhesión de componentes e integridad estructural.

3.2 Adhesivos de silicona

Los adhesivos de silicona son conocidos por su flexibilidad y resistencia a la temperatura. Se utilizan en aplicaciones que requieren flexibilidad y estabilidad térmica.

3.2.1 Propiedades de los adhesivos de silicona

Flexibilidad: Permite la expansión y contracción térmica.

Resistencia a altas temperaturas: Puede soportar temperaturas extremas.

Aislamiento eléctrico:Proporciona un aislamiento eléctrico eficaz.

3.2.2 Aplicaciones

Gestión térmica:Se utiliza en materiales de interfaz térmica.

Sellado y aislamiento:Protege y sella los componentes electrónicos.

3.3 Adhesivos acrílicos

Los adhesivos acrílicos ofrecen tiempos de curado rápidos y una buena adherencia inicial. Son adecuados para diversas aplicaciones electrónicas, entre ellas:

3.3.1 Propiedades de los adhesivos acrílicos

Curado rápido: El tiempo de fraguado rápido reduce el tiempo de producción.

Buena fuerza de adhesión: Proporciona una unión sólida a diversos sustratos.

Resistencia a los rayos UV: Soporta la exposición a los rayos UV.

3.3.2 Aplicaciones

Adhesión de componentes: Para aplicaciones que requieren un montaje rápido.

Recubrimientos protectores: Para proteger los componentes de daños ambientales.

3.4 Adhesivos de poliuretano

Los adhesivos de poliuretano son conocidos por su versatilidad y durabilidad. Se utilizan en aplicaciones que requieren resistencia y flexibilidad.

3.4.1 Propiedades de los adhesivos de poliuretano

Alta resistencia:Proporciona uniones fuertes y duraderas.

Flexibilidad: Permite el movimiento y la expansión.

Resistencia al medio ambiente: Resiste la humedad y los productos químicos.

3.4.2 Aplicaciones

Montaje de componentes: Se utiliza para fijar componentes en entornos difíciles.

Recubrimientos protectores:Proporcionan protección adicional contra la humedad y los productos químicos.

3.5 Adhesivos conductores

Los adhesivos conductores se utilizan cuando se requiere conductividad eléctrica entre componentes. Son esenciales para:

3.5.1 Propiedades de los adhesivos conductores

Conductividad eléctrica:Permiten conexiones eléctricas entre componentes.

Conductividad térmica:A menudo se utilizan en aplicaciones de gestión térmica.

Resistencia del adhesivo:Garantiza una unión fuerte al tiempo que mantiene la conductividad.

3.5.2 Aplicaciones

Interconexiones: Conexión de componentes electrónicos donde no es posible la soldadura tradicional.

Blindaje: Proporciona blindaje electromagnético en dispositivos sensibles.

4. Selección del adhesivo adecuado para su aplicación

La elección del adhesivo adecuado implica tener en cuenta varios factores para garantizar que cumple los requisitos específicos de los componentes electrónicos y la aplicación prevista.

4.1 Requisitos de la aplicación

Tenga en cuenta las necesidades específicas de la aplicación, tales como:

Fuerza de adhesión:Determine la fuerza necesaria para una adhesión segura.

Gestión térmica:Elija adhesivos con una conductividad térmica adecuada.

Factores ambientales:Tenga en cuenta la exposición a productos químicos, humedad y variaciones de temperatura.

4.2 Compatibilidad

Asegúrese de que el adhesivo es compatible con los materiales utilizados: pruebe la adhesión para garantizar una unión sólida y fiable.

4.3 Condiciones de curado

Diferentes adhesivos requieren diferentes condiciones de curado. Asegúrese de que el proceso de curado se ajusta al entorno de producción y a los requisitos del adhesivo.

4.4 Pruebas y validación

Realice pruebas exhaustivas para validar el rendimiento del adhesivo en condiciones reales. Esto incluye

Pruebas mecánicas: Evaluar la resistencia y durabilidad de la unión.

Pruebas eléctricas: Garantizar el aislamiento eléctrico y la conductividad.

Pruebas térmicas:Verificar la estabilidad térmica y la conductividad.

5. Futuras tendencias e innovaciones en adhesivos para electrónica

El campo de los adhesivos para electrónica evoluciona continuamente con los avances tecnológicos. Las tendencias futuras incluyen:

5.1 Materiales avanzados

Las innovaciones en materiales adhesivos, como los nanocompuestos y los polímeros avanzados, ofrecen una mayor resistencia, flexibilidad y gestión térmica.

5.2 Consideraciones medioambientales

Cada vez se presta más atención al desarrollo de adhesivos ecológicos con un impacto medioambiental reducido, como los adhesivos de base acuosa o biológica.

5.3 Mejora del rendimiento

Los esfuerzos de investigación y desarrollo tienen como objetivo mejorar las propiedades de los adhesivos, incluida una mayor conductividad térmica y eléctrica, una mejor resistencia química y una mayor durabilidad a largo plazo.

Conclusión

Los adhesivos desempeñan un papel crucial en el montaje y la protección de los componentes electrónicos. Comprender las propiedades y aplicaciones de los distintos adhesivos ayuda a seleccionar la opción más adecuada para necesidades específicas. A medida que avanza la tecnología, el desarrollo de nuevos materiales y formulaciones adhesivas sigue mejorando el rendimiento y la fiabilidad de los dispositivos electrónicos. Teniendo en cuenta factores como la fuerza de adhesión, el aislamiento eléctrico, la gestión térmica y la resistencia medioambiental, los fabricantes pueden garantizar el rendimiento óptimo de sus componentes y dispositivos electrónicos.

Para más información sobre adhesivos para componentes electrónicos: una guía completa, visite DeepMaterial en https://www.electronicadhesive.com/.