Ver traducción automática

Esta es una traducción automática. Para ver el texto original en inglés haga clic aquí

#Novedades de la industria

Dominio del epoxi no conductivo: Aplicaciones esenciales para proyectos electrónicos

Mejor Pegamento Epoxi Adhesivo No Conductor Mastering Fabricantes

La demanda de materiales avanzados que garanticen la fiabilidad, el rendimiento y la longevidad es cada vez mayor en la electrónica moderna. Entre estos materiales, el epoxi no conductor se ha convertido en un componente esencial para diversas aplicaciones electrónicas. Sus propiedades únicas lo convierten en una herramienta inestimable para salvaguardar componentes electrónicos sensibles, proporcionando estabilidad térmica, resistencia mecánica y aislamiento eléctrico.

Este artículo profundiza en la importancia, las ventajas y los usos del epoxi no conductor para la electrónica, destacando su papel fundamental en el avance de los dispositivos modernos.

Epoxi no conductor

El epoxi no conductivo es un compuesto adhesivo o de encapsulado de dos componentes que se utiliza principalmente en electrónica para unir, sellar, encapsular o recubrir componentes. Lo que lo diferencia del epoxi conductor es su capacidad para aislar de las corrientes eléctricas. Esta característica es crucial cuando se trata de sistemas electrónicos, en los que los componentes deben permanecer aislados de las cargas eléctricas para funcionar de forma óptima.

Características principales del epoxi no conductivo:

Aislamiento eléctrico: Evita cortocircuitos y protege los componentes electrónicos de interferencias eléctricas.

Resistencia Térmica: Mantiene la estabilidad en condiciones extremas de temperatura, protegiendo los componentes sensibles al calor.

Resistencia mecánica: Proporciona una excelente unión y sellado, asegurando la durabilidad frente a vibraciones, golpes y factores ambientales.

Resistencia química: Es resistente a los productos químicos corrosivos, la humedad y los riesgos medioambientales, preservando la integridad de los componentes electrónicos.

El papel del epoxi no conductor en la electrónica

La evolución de la electrónica, desde los aparatos de consumo hasta las aplicaciones industriales, depende en gran medida de materiales que puedan garantizar la longevidad y el rendimiento de estos dispositivos. El epoxi no conductivo desempeña un papel fundamental en este ecosistema por las siguientes razones:

Protección de componentes:

Los componentes electrónicos, especialmente los de sistemas delicados como las placas de circuitos, son vulnerables a factores externos como la humedad, el polvo y los impactos físicos. El epoxi no conductivo encapsula estos componentes, proporcionando una capa protectora que evita daños al tiempo que mantiene el aislamiento eléctrico.

Gestión térmica:

Muchos sistemas electrónicos generan calor, y mantener la estabilidad térmica es fundamental para la longevidad. El epoxi no conductor resiste las altas temperaturas y proporciona un amortiguador térmico, evitando el sobrecalentamiento y los daños a los componentes.

Unión y adhesión:

En la fabricación de componentes electrónicos, diversos materiales deben unirse de forma segura sin interferir con las propiedades eléctricas del sistema. El epoxi no conductivo proporciona una solución adhesiva fiable, garantizando que los componentes permanezcan intactos incluso en condiciones extremas como vibraciones o estrés físico.

Aislamiento eléctrico:

Un requisito clave en electrónica es la prevención del flujo de corriente eléctrica no deseada entre los componentes. El epoxi no conductivo actúa como aislante, evitando cortocircuitos y garantizando que los componentes funcionen dentro de los circuitos designados.

Miniaturización de la electrónica:

A medida que los dispositivos se hacen más pequeños y compactos, la necesidad de materiales que puedan proporcionar un alto rendimiento en espacios reducidos se hace cada vez más esencial. El epoxi no conductor permite la colocación y protección seguras de componentes diminutos y delicados, garantizando su correcto funcionamiento sin comprometer el tamaño ni la eficacia del dispositivo.

Tipos de epoxis no conductores para electrónica

Existen diversas variedades de epoxi no conductor, cada una diseñada para adaptarse a aplicaciones electrónicas específicas. La elección del epoxi depende a menudo de los requisitos particulares del proyecto, como las condiciones ambientales, la resistencia térmica o la exposición química.

Compuestos de encapsulado epoxi:

Los compuestos de encapsulado se utilizan principalmente para encapsular componentes electrónicos. Protegen los circuitos de los daños ambientales, la tensión mecánica y la corrosión. Estos compuestos ofrecen un excelente aislamiento eléctrico y se utilizan en aplicaciones que van desde la electrónica del automóvil hasta la maquinaria industrial.

Epoxis adhesivos:

Estos epoxis están diseñados para pegar y proporcionan una fuerte unión adhesiva entre diversos materiales sin comprometer sus propiedades eléctricas. Suelen utilizarse en el montaje de placas de circuitos o para fijar componentes delicados a sustratos.

Epoxis térmicamente conductores y eléctricamente aislantes:

Aunque la mayoría de los epoxis no conductores están diseñados exclusivamente para el aislamiento eléctrico, algunos están diseñados para gestionar la transferencia de calor sin conducir la electricidad. Estos tipos de epoxis son esenciales en aplicaciones en las que se requiere una disipación eficaz del calor para mantener el rendimiento de los sistemas electrónicos.

Epoxis de baja viscosidad:

Los epoxis de baja viscosidad proporcionan una solución fácil de aplicar para aplicaciones que requieren una aplicación precisa o el encapsulado de componentes pequeños. Estos epoxis pueden fluir en espacios reducidos, garantizando una cobertura y protección completas de los componentes electrónicos sensibles.

Aplicaciones del epoxi no conductivo en la industria electrónica

El epoxi no conductivo se utiliza ampliamente en varios sectores de la industria electrónica, garantizando el rendimiento y la longevidad de los dispositivos electrónicos tanto industriales como de consumo.

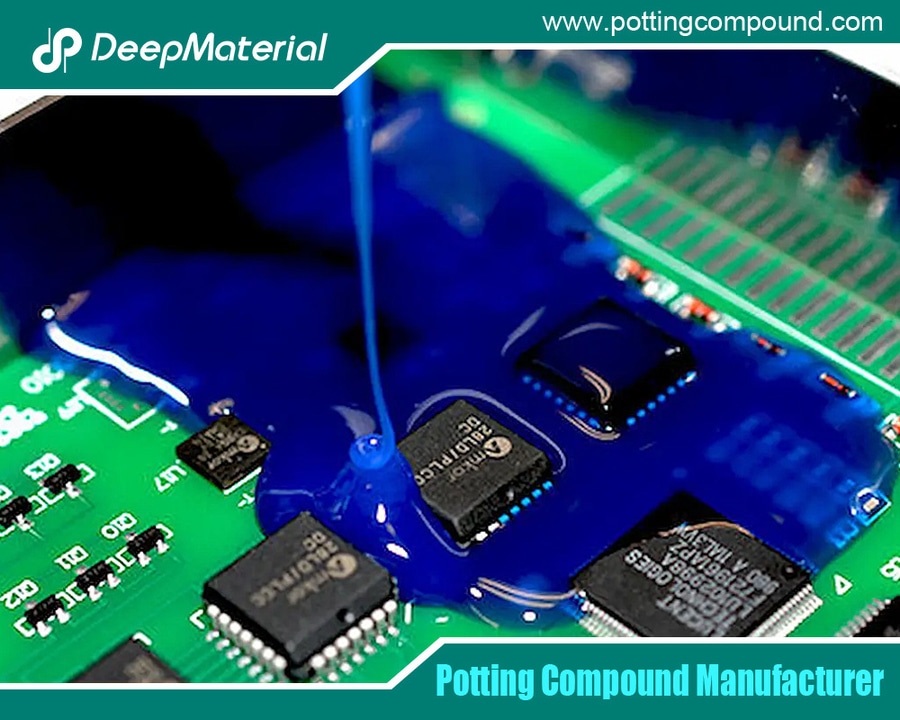

Placas de circuito impreso (PCB):

Las placas de circuito impreso son la columna vertebral de los dispositivos electrónicos modernos y requieren protección frente a factores ambientales como la humedad, el polvo y la corrosión. El epoxi no conductor se utiliza habitualmente para recubrir las placas de circuito impreso, garantizando que permanezcan aisladas de interferencias eléctricas externas y protegidas de daños físicos.

LED y paneles de visualización:

En la fabricación de LED, el epoxi no conductor encapsula los delicados componentes internos, protegiéndolos del estrés medioambiental y garantizando un rendimiento eficiente. Lo mismo ocurre con los paneles de visualización, donde el epoxi mantiene el aislamiento al tiempo que protege los componentes electrónicos sensibles.

Semiconductores y microchips:

A medida que los semiconductores y microchips se hacen más complejos y potentes, generan calor que debe gestionarse de forma eficiente. El epoxi no conductor proporciona una capa protectora y térmicamente estable que garantiza que estos componentes permanezcan aislados de interferencias eléctricas al tiempo que permite la disipación del calor.

Electrónica del automóvil:

Los vehículos modernos dependen de muchos sistemas electrónicos, desde sensores y unidades de infoentretenimiento hasta módulos de control del motor. El epoxi no conductor protege estos sistemas de temperaturas extremas, vibraciones y exposición a productos químicos como aceites y combustibles.

Aeroespacial y defensa:

La electrónica está expuesta a algunas de las condiciones ambientales más duras en aplicaciones aeroespaciales y de defensa. El epoxi no conductivo proporciona el aislamiento y la estabilidad mecánica necesarios para garantizar que estos sistemas funcionen de forma fiable bajo presiones, temperaturas y tensiones extremas.

Ventajas del uso de epoxi no conductivo para electrónica

El epoxi no conductivo ofrece numerosas ventajas sobre otros materiales, lo que lo convierte en la opción preferida para una amplia gama de aplicaciones de la industria electrónica.

Mayor durabilidad y longevidad:

Al proporcionar una barrera sólida contra los factores ambientales y la tensión mecánica, el epoxi no conductor mejora significativamente la durabilidad y la vida útil de los componentes electrónicos.

Rentabilidad:

El epoxi no conductivo es rentable en comparación con otros materiales que proporcionan aislamiento o unión eléctrica. Su versatilidad permite a los fabricantes utilizarlo en diversas aplicaciones, reduciendo la necesidad de múltiples productos especializados.

Alto rendimiento en entornos agresivos:

El epoxi no conductivo está diseñado para soportar condiciones extremas, desde altas temperaturas hasta la exposición a productos químicos corrosivos. Esto lo hace ideal para aplicaciones en entornos difíciles, como la electrónica industrial o de automoción.

Versatilidad y adaptabilidad:

El epoxi no conductivo puede utilizarse en diversas aplicaciones, desde la pequeña electrónica de consumo hasta los grandes sistemas industriales. Su capacidad para unir, aislar y proteger lo convierte en un material versátil que puede adaptarse a las necesidades específicas del proyecto.

Tendencias futuras en epoxis no conductivos para electrónica

A medida que la industria electrónica sigue evolucionando, varias tendencias emergentes en la tecnología de epoxis no conductivos pretenden mejorar el rendimiento y la adaptabilidad.

Formulaciones respetuosas con el medio ambiente:

Con una atención cada vez mayor a la sostenibilidad, existe una demanda creciente de formulaciones epoxi no conductoras y respetuosas con el medio ambiente que utilicen productos químicos biodegradables o menos nocivos sin comprometer el rendimiento.

Mayor conductividad térmica:

Al tiempo que mantienen el aislamiento eléctrico, los futuros epoxis no conductores pueden centrarse en mejorar la conductividad térmica para gestionar mejor la disipación del calor en sistemas electrónicos cada vez más potentes.

Integración de la nanotecnología:

La integración de nanomateriales en formulaciones epoxídicas no conductoras puede mejorar aún más su aislamiento eléctrico, resistencia mecánica y resistencia química, allanando el camino para sistemas electrónicos más duraderos y eficientes.

Conclusión

El epoxi no conductor es un material fundamental en la industria electrónica, ya que ofrece protección, aislamiento y durabilidad a diversos componentes electrónicos. Desde salvaguardar las placas de circuitos impresos hasta garantizar la longevidad de la electrónica aeroespacial y de automoción, sus aplicaciones son diversas y vitales para la tecnología moderna. Con la creciente demanda de dispositivos más pequeños y potentes, se espera que el papel del epoxi no conductor en la electrónica se amplíe, impulsado por los avances en la ciencia de los materiales y las tecnologías emergentes.

Para más información sobre cómo elegir el mejor epoxi no conductor: aplicaciones esenciales para proyectos electrónicos, visite DeepMaterial en https://www.pottingcompound.com/.