Ver traducción automática

Esta es una traducción automática. Para ver el texto original en inglés haga clic aquí

#Novedades de la industria

Historia de éxito: SONOTEC y la Universidad de Stuttgart

El Instituto de Elementos de Máquinas de la Universidad de Stuttgart detecta la fracción más pequeña en la superficie del flanco del engranaje con ayuda de un sensor de ultrasonidos SONOTEC.

La interconexión inteligente de las máquinas desempeña un papel crucial en la Industria 4.0. Como resultado, muchas máquinas están equipadas con sistemas de monitorización del estado. Los datos de los sensores registrados en la máquina se utilizan para hacer declaraciones sobre el estado de la máquina o de componentes críticos individuales. La monitorización del estado detecta los daños en una fase temprana, de modo que pueden evitarse fallos inesperados de la máquina. Para los ingenieros de maquinaria, esto supone un valor añadido en términos de seguridad operativa, así como una ventaja económica.

Una avería en la caja de cambios puede provocar la parada de toda la máquina. Por este motivo, las cajas de cambios son especialmente adecuadas para la supervisión de su estado durante el funcionamiento. Los principales mecanismos de fallo de las cajas de cambios muestran una progresión gradual de los daños. Por lo tanto, es posible detectar los daños antes de que alcancen una fase crítica. Una vez detectados los daños e identificado su estado, puede estimarse la vida útil restante de la caja de cambios.

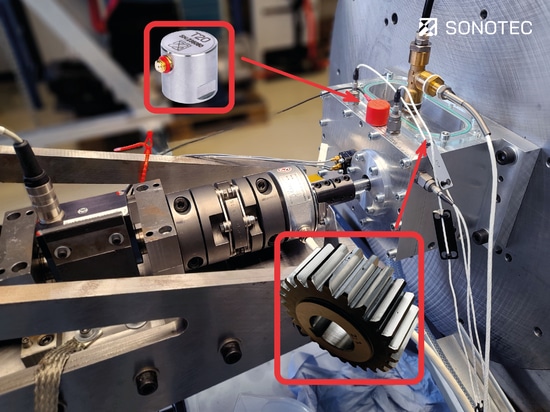

La investigación actual del Instituto de Elementos de Máquinas de la Universidad de Stuttgart se centra en los daños por picaduras. En colaboración con SONOTEC, un fabricante de tecnología de medición especializado en ultrasonidos, se investigaron los daños por picaduras en engranajes. En el proceso, los daños pudieron detectarse mucho antes del criterio de fallo normalizado en la norma DIN 3990-5, que es de una fracción de área en la superficie del flanco del diente del 4%. Esto es posible con una tecnología de sensores adecuada. En una serie de pruebas se examinaron daños por picaduras sintéticas con fracciones de área entre el 0,4% y el 2% de la superficie de un flanco de diente. Además del tamaño de los daños por picaduras, en las pruebas se variaron sistemáticamente la velocidad, el par y la viscosidad del aceite lubricante. De este modo, se pudo comprobar la capacidad de detección de los daños por picaduras en diferentes condiciones límite. Se utilizaron diferentes acelerómetros para recoger datos de los sensores durante el funcionamiento de los engranajes con daños por picaduras. En comparación con los acelerómetros, los daños por picaduras son claramente visibles en los datos medidos por la sonda acústica estructural T20 del fabricante SONOTEC. Especialmente en el rango de frecuencias ultrasónicas por encima de 16 kHz, los daños por picaduras son claramente detectables con la sonda acústica de estructura T20 de SONOTEC. Así, es posible detectar de forma fiable incluso los daños por picaduras más pequeños examinados con fracciones de área del 0,4% del área del flanco de un diente.

La sonda ultrasónica T20 de SONOTEC es perfectamente adecuada para el Condition Monitoring

El transductor de sonido estructural T20 se diferencia de los acelerómetros clásicos por su innovador principio de transducción. En su núcleo se encuentra un material piezocompuesto desarrollado y fabricado internamente por SONOTEC, gracias al cual se consigue una respuesta de frecuencia casi lineal con una excelente sensibilidad del sensor. Debido a este principio, los transductores de sonido estructural de SONOTEC son mucho más adecuados para la detección de impulsos mecánicos más pequeños que los acelerómetros convencionales. En el caso de rodamientos de marcha lenta o en transmisiones por engranajes, los daños pueden ser detectados mucho antes, lo que es de particular importancia para un monitoreo de condición exitoso.

La gama de aplicaciones de la monitorización de estado con estimación de la vida útil restante es amplia. Un ejemplo son las turbinas eólicas marinas. Debido a la difícil accesibilidad de las turbinas en alta mar y al tamaño de las cajas de engranajes, el mantenimiento conlleva unos costes elevados. La predicción de la vida útil restante como parte de la monitorización del estado ofrece a los ingenieros la oportunidad de continuar operando la turbina eólica hasta una fecha de mantenimiento predecible y económica.

Además, las cajas de engranajes de los molinos de cemento, las bombas hidráulicas o los trenes de laminación también ofrecen potencial para la aplicación de la monitorización de estado. El mantenimiento de estas cajas de engranajes suele realizarse de forma preventiva. En este proceso, las piezas desgastadas se sustituyen a intervalos programados, independientemente de su estado. De este modo, se garantiza un funcionamiento seguro en todo momento. En este punto, la monitorización del estado ofrece la posibilidad de identificar los componentes defectuosos y planificar los tiempos de parada para el mantenimiento de forma sostenible. Como resultado, las interrupciones de la producción pueden reducirse y el presupuesto para piezas de repuesto puede organizarse de forma más económica.

De los ejemplos enumerados se desprende claramente que las cajas de engranajes de muchas plantas industriales deben satisfacer altas expectativas de fiabilidad operativa. La monitorización del estado con estimación de la vida útil restante ofrece a los ingenieros seguridad en el funcionamiento y ahorros potenciales en el mantenimiento de los componentes dañados de la caja de cambios.

Acerca de SONOTEC

SONOTEC es uno de los principales especialistas mundiales en productos y soluciones de tecnología de medición de precisión. Con más de 200 empleados, la empresa tecnológica desarrolla y fabrica tecnología de medición por ultrasonidos innovadora en su sede de Halle (Saale). La cartera de productos de éxito mundial incluye transductores y sensores ultrasónicos personalizados, así como equipos de prueba y soluciones de tecnología de medición para una amplia gama de diferentes sectores e industrias.

Acerca del Instituto de Elementos de Máquinas de la Universidad de Stuttgart

El Instituto de Elementos de Máquinas (IMA) de la Universidad de Stuttgart lleva a cabo investigaciones con aproximadamente 40 empleados en los campos de la tecnología de sellado, la ingeniería de fiabilidad y la tecnología de accionamiento. El departamento de ingeniería de fiabilidad está dirigido por el Dr.-Ing. Martin Dazer desde 2018. La investigación se centra en el análisis estadístico de datos, la planificación de pruebas de fiabilidad, las pruebas de fiabilidad, el pronóstico de vida útil, la metodología de prueba, el modelado de la fiabilidad del sistema de componentes reparables y no reparables, y Prognostics & Health Management. En el contexto de la investigación básica, se investigan mecanismos de fallo desconocidos o no comprendidos hasta ahora en mecánica, electrónica y mecatrónica, se describen con ayuda de modelos empíricos y se transfieren así a modelos funcionales y mecanismos de fallo con base física. En el campo de la investigación y los servicios orientados a la aplicación, los socios industriales se benefician de análisis de fiabilidad holísticos y soluciones de salvaguardia eficaces.