Ver traducción automática

Esta es una traducción automática. Para ver el texto original en inglés haga clic aquí

#Novedades de la industria

El papel de la inspección en los PCBA

El papel de la inspección en el montaje de circuitos impresos

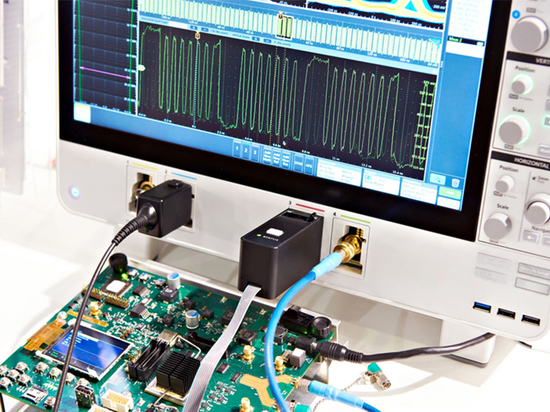

En el proceso de fabricación de PCBA (Printed Circuit Board Assembly), la inspección es crucial. No sólo garantiza la calidad del producto, sino que también mejora la eficacia de la producción, evitando que los productos defectuosos pasen a fases posteriores y causen repeticiones o residuos innecesarios. Como proveedor profesional de servicios electrónicos, Tecoo gestiona estrictamente cada etapa de inspección en el proceso de fabricación de placas de circuito impreso para garantizar una alta calidad y fiabilidad. Estas son las principales etapas de inspección y sus funciones en la fabricación de placas de circuito impreso:

1. Inspección del material entrante

Tecoo lleva a cabo rigurosas inspecciones del material entrante de todas las materias primas y componentes para garantizar que cumplen los requisitos de diseño y producción. Esto evita eficazmente que los materiales defectuosos entren en la línea de producción, reduce los defectos en los procesos posteriores y mejora la estabilidad general de la producción, garantizando que cada PCB sea de alta calidad desde el principio.

2. Inspección de pasta de soldadura

La pasta de soldadura es uno de los materiales clave en el procesamiento SMT (tecnología de montaje superficial). Los equipos de inspección de pasta de soldadura miden con precisión el grosor, el volumen y la cobertura de la pasta de soldadura. Este paso garantiza la fiabilidad de la soldadura, evita problemas como juntas de soldadura frías o cortocircuitos, y asegura mejor la estabilidad y eficacia del proceso de soldadura.

3. AOI de preflujo (inspección óptica automatizada)

Tras la colocación de los componentes y antes de la soldadura por reflujo, se utiliza la AOI de preflujo para inspeccionar la placa de circuito impreso. La AOI previa al reflujo puede detectar problemas como la desalineación de componentes, la inversión o la falta de componentes, lo que garantiza que todos los componentes estén en la posición correcta antes de la soldadura.

4. AOI posterior al reflujo

Tras la soldadura por reflujo, la AOI de postflujo se utiliza para realizar una inspección adicional que confirme la calidad de la soldadura. La AOI post-reflujo puede detectar defectos como juntas de soldadura frías, cortocircuitos o soldadura insuficiente, al tiempo que garantiza la precisión de la colocación de los componentes. Las comprobaciones exhaustivas con AOI post-reflujo reducen significativamente la tasa de defectos durante la soldadura, garantizando la consistencia y fiabilidad del producto.

5. Inspección del primer artículo (FAI)

La inspección del primer artículo (FAI) es un paso clave para garantizar que los productos cumplen los requisitos de diseño durante la producción. Para cada nuevo lote, Tecoo realiza una inspección exhaustiva del primer artículo producido, comprobando las dimensiones, las juntas de soldadura y la colocación de los componentes. Los resultados de la FAI sientan las bases para la posterior producción en serie, evitando problemas en la fabricación a gran escala.

6. Inspección por rayos X

La tecnología de inspección por rayos X se utiliza principalmente para detectar defectos de soldadura difíciles de detectar a simple vista o con otros equipos. Los rayos X pueden revelar claramente las estructuras internas y las condiciones de soldadura sin dañar los componentes, detectando eficazmente los defectos que se producen durante la soldadura para garantizar la calidad. La tecnología de inspección por rayos X se divide en los tipos 2D, 2,5D y 3D en función de los métodos de obtención de imágenes:

inspección 2D: La forma básica de inspección por Rayos X, que proporciona una imagen de un solo ángulo para comprobar las juntas de soldadura y las estructuras internas. la radiografía 2D es rápida y rentable, pero como la imagen es plana, no puede proporcionar más información sobre la profundidad de las juntas de soldadura.

2.inspección 5D: Proporciona información tridimensional parcial desde múltiples ángulos. Aunque las imágenes en 2,5D no consiguen un detalle tridimensional completo, pueden mostrar parte de la estructura de la junta de soldadura, lo que ayuda a detectar problemas de soldadura adicionales.

inspección 3D: Genera imágenes tridimensionales que pueden identificar pequeños defectos no detectados por otros métodos, como huecos dentro de las juntas de soldadura, micropuentes o soldadura insuficiente.

En el proceso de fabricación de placas de circuito impreso, la inspección abarca todo el flujo de producción, desde las materias primas hasta los productos acabados. Tecoo controla rigurosamente la inspección del material entrante, la inspección de la pasta de soldadura, la AOI previa al reflujo, la AOI posterior al reflujo, la inspección del primer artículo y la inspección por rayos X, creando un completo sistema de control de calidad que garantiza la fiabilidad y consistencia de los productos de Tecoo y proporciona a los clientes servicios de fabricación electrónica fiables y de alta calidad.