Ver traducción automática

Esta es una traducción automática. Para ver el texto original en inglés haga clic aquí

#Novedades de la industria

Uso de motores de ejes lineales en paralelo

Gran cantidad de fuerza y funcionamiento sólido.

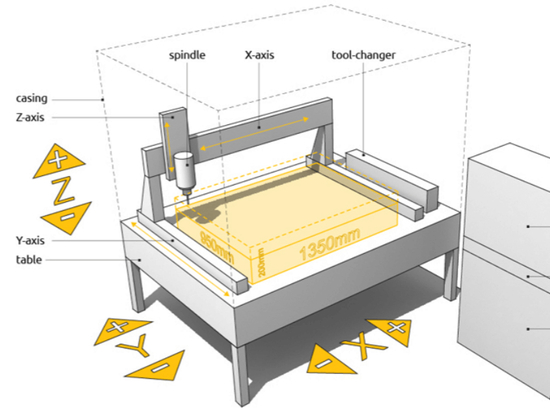

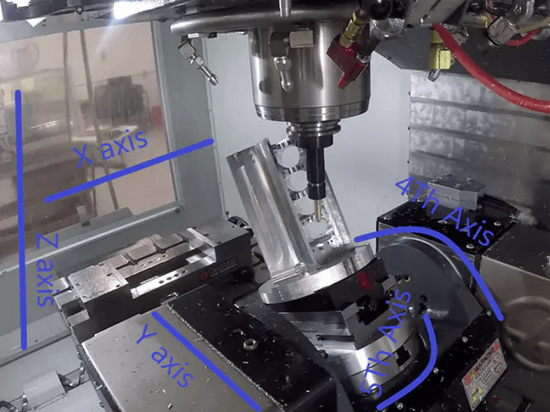

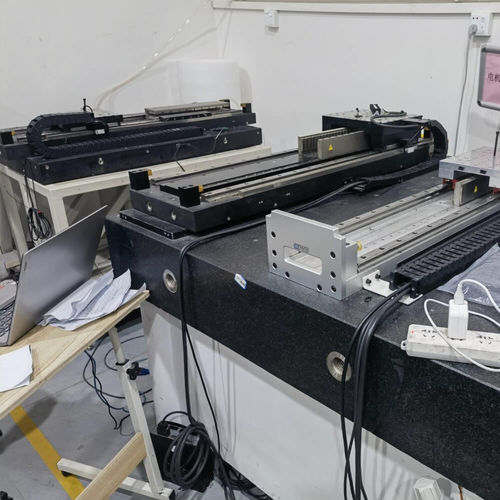

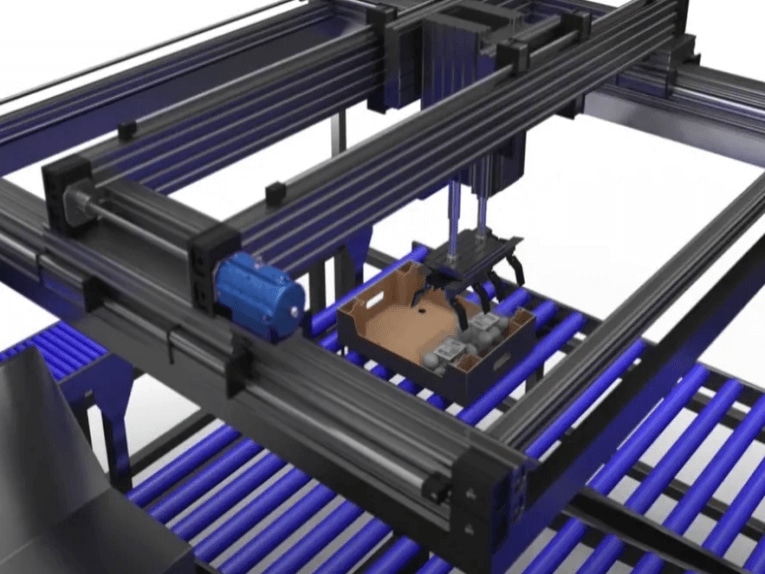

La mayoría de la gente piensa que los sistemas de accionamiento paralelo son los que se encuentran en los robots cartesianos/de pórtico. Pero los sistemas de accionamiento en paralelo también pueden considerarse como dos o más motores lineales que funcionan en paralelo desde un único controlador de accionamiento. Esto abarca los robots cartesianos/de tipo pórtico, además de otras áreas importantes del control de movimiento, como los robots de un solo eje de alta precisión y ultraalta precisión con una resolución y una precisión de posición en el rango de subnanómetros a picómetros altos. Estos sistemas se emplean en ámbitos como la óptica y los microscopios, la fabricación de semiconductores, las máquinas herramienta, los actuadores de gran fuerza, los equipos de ensayo de materiales, los trabajos de pick and place, las operaciones de montaje, la manipulación de máquinas herramienta y la soldadura por arco. En definitiva, hay aplicaciones tanto en el mundo micrométrico como en el submicrométrico.

Problemas de los accionamientos paralelos

El principal problema de todos los sistemas de accionamiento paralelo es la alineación ortogonal: la capacidad de mantener el eje paralelo en escuadra. En los sistemas accionados mecánicamente, como los de tornillo, cremallera, correa y cadena, el principal problema es el atascamiento del sistema mecánico por desalineación o tolerancias apiladas. En los sistemas de accionamiento directo, se añade el problema del error sinusoidal introducido por errores de instalación y variaciones en los motores lineales.

La práctica más común para superar estos problemas es accionar y controlar cada lado del sistema paralelo de forma independiente, pero sincronizándolos electrónicamente. El coste de este sistema es elevado porque necesita el doble de electrónica de accionamiento y detección de posición que un sistema de un solo eje. Además, añade errores de sincronización y seguimiento que pueden degradar el rendimiento del sistema.

Lo que hace posible conectar motores de ejes lineales en paralelo es un motor de gran capacidad de respuesta. El movimiento dinámico generado por dos motores de ejes lineales idénticos es el mismo cuando reciben la misma señal de control.

Como en todos los sistemas de accionamiento en paralelo, los motores de ejes lineales deben acoplarse físicamente con un mecanismo que permita que el eje sólo tenga un movimiento de un solo grado de libertad. Esto hace que los motores de ejes lineales paralelos actúen como una sola unidad para permitir el funcionamiento con un solo encóder y un solo servoaccionamiento. Y, como un motor de eje lineal correctamente instalado funciona sin contacto, no puede introducir ningún agarrotamiento mecánico en el sistema.

Estas afirmaciones son válidas para cualquier motor lineal sin contacto. Los motores de ejes lineales difieren de otros motores lineales sin contacto en varias áreas que les permiten funcionar bien en una aplicación paralela.

El diseño del motor de eje lineal sitúa el imán permanente en el centro del campo electromagnético, por lo que el entrehierro no es crítico. La bobina rodea completamente al imán, por lo que el efecto neto del campo magnético es la fuerza. Esto elimina prácticamente cualquier variación de fuerza causada por una diferencia en el entrehierro, ya sea por desalineación o por diferencias de mecanizado, lo que simplifica la alineación y la instalación del motor.

Sin embargo, el error sinusoidal -un problema importante- podría causar diferencias de fuerza en cualquier motor lineal sin contacto.

Los motores lineales, al igual que los motores de eje lineal, se definen como motores síncronos. En efecto, se aplica corriente a la bobina para formar un electroimán que se sincroniza con el campo magnético de los imanes permanentes de la pista magnética. La fuerza en un motor lineal se genera a partir de la intensidad relativa de estos campos magnéticos y del ángulo de su desalineación intencionada.

En un sistema de accionamiento paralelo, todas las bobinas y pistas magnéticas se convierten en un único motor cuando todos sus campos magnéticos están perfectamente alineados. Sin embargo, cualquier desalineación de las bobinas o pistas magnéticas provocará una desalineación de los campos magnéticos, produciendo fuerzas diferentes en cada motor. Esta diferencia de fuerzas puede, a su vez, bloquear el sistema. Por tanto, el error sinusoidal es la diferencia de fuerzas producida por la desalineación de las bobinas o pistas magnéticas.

El error senoidal puede calcularse mediante la siguiente ecuación:

Fdif = Fgen × sin(2πDdif/MPn-n)

donde Fdif = diferencia de fuerza entre las dos bobinas, Fgen = fuerza generada, Ddif = longitud de la desalineación y MPn-n = paso magnético de norte a norte.

La mayoría de los motores lineales del mercado están diseñados con un paso magnético de norte a norte del orden de 25 a 60 mm con el pretexto de intentar reducir las pérdidas IR y la constante de tiempo eléctrica. Por ejemplo, una desalineación de sólo 1 mm en un motor lineal con un paso n-n de 30 mm producirá una pérdida de potencia de aproximadamente el 21%.

El motor de eje lineal compensa esta pérdida utilizando un paso magnético de norte a norte mucho más largo que reduce el efecto del error de seno causado por una desalineación accidental. La misma desalineación de 1 mm en un motor de eje lineal con un paso n-n de 90 mm sólo producirá una pérdida de potencia del 7%.

Sistemas de accionamiento paralelo

El posicionamiento realmente preciso sólo es posible para robots de un solo eje de alta y ultra alta precisión cuando la realimentación está directamente en el centro de masa del punto de trabajo. La generación de fuerza del motor también debe centrarse justo en el centro de la masa del punto de trabajo. Sin embargo, suele ser imposible que el motor y la realimentación se encuentren exactamente en el mismo lugar

Colocando un encoder en el centro de la masa y utilizando motores de ejes lineales paralelos equidistantes del centro de la masa se obtiene la realimentación y la generación de fuerza deseadas en el centro de la masa. Esto no es posible para otros tipos de sistemas de accionamiento paralelo que necesitan dos conjuntos de encoders y servoaccionamientos para crear este tipo de accionamiento paralelo.

El accionamiento único y el encóder único funcionan mejor en aplicaciones de ultraprecisión y ofrecen una gran ventaja a los fabricantes de sistemas de pórtico. En el pasado, los sistemas podían tener dos motores diferentes que accionaban husillos de bolas distintos mediante dos controladores diferentes conectados electrónicamente, o incluso dos motores lineales con dos encóderes conectados electrónicamente con dos accionamientos. Ahora, las mismas acciones pueden proceder de dos motores de eje lineal, un codificador y un amplificador/driver, siempre que la rigidez del sistema sea lo suficientemente alta.

Esto también es una ventaja para las aplicaciones que necesitan cantidades extremadamente altas de fuerza. Es posible conectar cualquier número de motores de ejes lineales en paralelo, sumando así sus fuerzas.