Ver traducción automática

Esta es una traducción automática. Para ver el texto original en inglés haga clic aquí

#Novedades de la industria

Tipos comunes de defectos en la fundición de metales

Lo que hay que saber

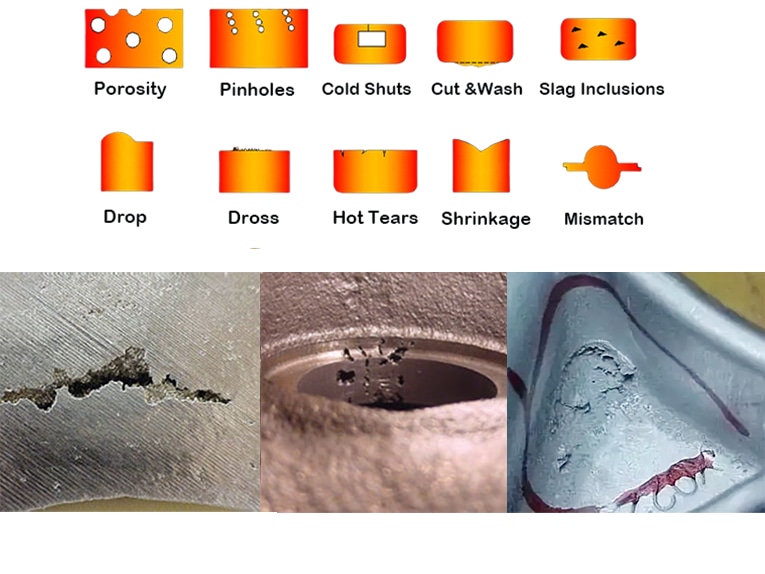

La mayoría de los defectos de fundición se clasifican en seis categorías principales: porosidad del gas, defectos de contracción, problemas metalúrgicos, problemas al verter el metal, defectos del material del molde e imperfecciones de forma.

1.Porosidad gaseosa: Los defectos de porosidad gaseosa se producen cuando el gas queda atrapado en la pieza fundida durante la solidificación, lo que da lugar a huecos o burbujas en el metal. Estos defectos pueden debilitar la pieza fundida y afectar a su integridad.

2.Defectos de porosidad: Los defectos de porosidad se refieren a la presencia de huecos o poros en el material de fundición. Estas oquedades pueden deberse al atrapamiento de gas, la contracción o la fusión incompleta del metal fundido durante la solidificación.

3.Defectos de contracción: Los defectos de contracción se deben a que el metal fundido no llena toda la cavidad del molde durante la fundición, lo que produce huecos o cavidades en la pieza fundida tras la solidificación. Existen dos tipos principales:

4.Defectos de contracción abiertos: Se producen en la superficie de la pieza fundida y son visibles a simple vista.

5.Defectos de contracción cerrados: Estos defectos son internos y no inmediatamente visibles, por lo que a menudo requieren pruebas no destructivas para su detección.

6.Alabeo: Los defectos de alabeo se refieren a la distorsión o flexión de la pieza fundida debido a un enfriamiento desigual o a un diseño inadecuado del molde. Esto puede dar lugar a imprecisiones dimensionales y afectar a la funcionalidad del producto final.

7.Defectos metalúrgicos: Los defectos metalúrgicos incluyen varios fallos en la estructura metálica de la pieza fundida, que pueden afectar a sus propiedades mecánicas. Algunos ejemplos son las roturas en caliente, los cierres en frío y las inclusiones de escoria.

8.Roturas en caliente: Los desgarros en caliente son grietas que se desarrollan en la fundición durante la solidificación debido a tensiones internas causadas por un enfriamiento desigual o una ductilidad insuficiente del metal.

9.Fisuras en frío: Los cortes en frío se producen cuando dos corrientes de metal fundido no se fusionan correctamente durante la fundición, lo que da lugar a una costura o línea visible en la pieza fundida.

10.Inclusiones de escoria: Las inclusiones de escoria son impurezas no metálicas, como óxidos o fundentes, que quedan atrapadas en la fundición durante el colado. Estas inclusiones pueden debilitar la fundición y reducir su integridad.

11.Defectos del metal colado: Los defectos del metal de colada incluyen problemas relacionados con el propio proceso de colada, como hundimientos (depresiones en la superficie de la colada), escoria (metal oxidado en la superficie) y otras imperfecciones de la superficie.

12.Defectos del material del molde: Los defectos del material del molde surgen de problemas con el propio material del molde, como la fusión (fusión del material del molde con la pieza fundida), cortes y lavados (erosión del material del molde) y caídas (fragmentos del material del molde que se desprenden).

13.Defectos de forma: Los defectos de forma se refieren a discrepancias entre la forma prevista y la forma real de la pieza, como desajustes en dimensiones o características.

Estos defectos de fundición comunes pueden deberse a diversos factores, como parámetros de fundición inadecuados, diseño de molde inadecuado e impurezas del material. Identificar y tratar estos defectos es fundamental para producir piezas fundidas de alta calidad con las propiedades y dimensiones deseadas. Si desea obtener más detalles, haga clic en el siguiente enlace. Este artículo combina los defectos de la fundición a presión con comportamientos cotidianos fáciles de entender, como hornear, cocinar, etc.