Ver traducción automática

Esta es una traducción automática. Para ver el texto original en inglés haga clic aquí

#Novedades de la industria

Granallado Cerámico: Los martillos microscópicos prolongan la vida útil de los componentes en un 300%

El impacto transformador del granallado cerámico en las aplicaciones industriales

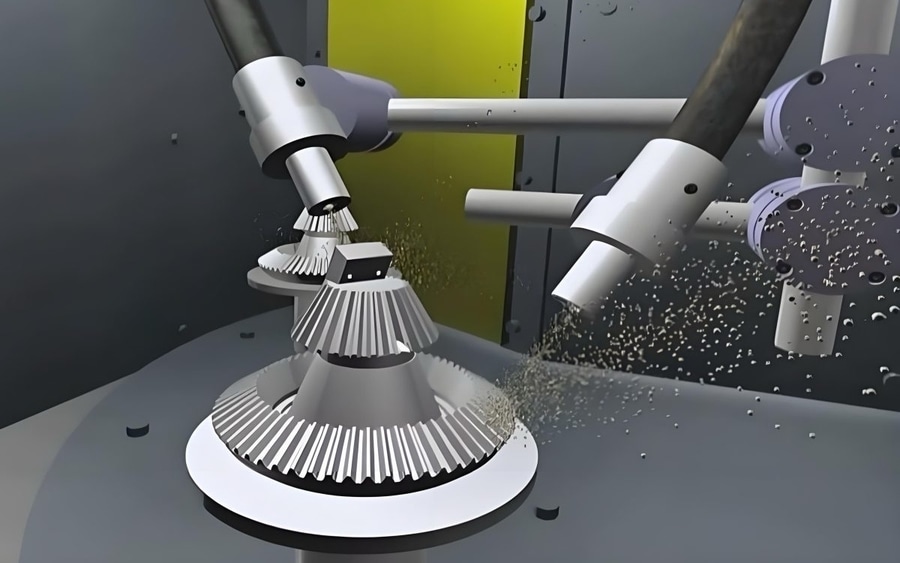

El shot peening cerámico se ha convertido en un proceso avanzado de tratamiento de superficies que mejora significativamente la resistencia a la fatiga de los componentes en los sectores aeroespacial, de automoción, médico y de generación de energía. Mientras que el shot peening convencional con acero ha sido un estándar de la industria durante décadas, los medios cerámicos ofrecen ventajas únicas que se traducen directamente en una mejora superior de la vida a fatiga. Este artículo explora los mecanismos y ventajas del shot peening cerámico para prolongar la vida útil de los componentes.

Los fundamentos del shot peening cerámico

El shot peening es un proceso de trabajo en frío en el que pequeños medios esféricos impactan contra las superficies del material a gran velocidad, induciendo tensiones residuales de compresión. El shot peening cerámico utiliza perlas compuestas normalmente de circonio, alúmina o nitruro de silicio.

Ventajas clave de los medios cerámicos

Relación superior entre dureza y densidad: Más ligeros que el acero manteniendo una excelente dureza

Inercia química: Resiste la corrosión sin dejar residuos metálicos

Durabilidad excepcional: Mantiene la forma esférica durante más tiempo para obtener resultados uniformes

Proceso limpio: Produce menos polvo y contaminación

La ciencia detrás de la mejora de la vida útil por fatiga

Inducción de tensión residual por compresión

Los cordones cerámicos crean una capa de tensión residual compresiva que se extiende más profundamente bajo la superficie en comparación con los medios de acero. Estas tensiones de compresión actúan como barreras para la iniciación y propagación de grietas, que son los principales mecanismos de fallo por fatiga.

Refinamiento microestructural

El proceso induce una deformación plástica que da lugar a:

Refinamiento del grano

Aumento de la densidad de dislocaciones

Microestructuras más uniformes

Estos cambios alteran los mecanismos de iniciación de grietas y crean caminos más tortuosos para la propagación potencial de grietas.

Optimización de la textura de la superficie

Los soportes cerámicos crean un acabado superficial óptimo que equilibra:

Rugosidad suficiente para la retención de lubricante

Valles suaves para evitar puntos de concentración de tensiones

Cobertura uniforme sin excesivo trabajo en frío

Parámetros del proceso que influyen en la vida de fatiga

Selección de medios

Zirconia: Durabilidad excepcional para componentes de alto valor

Alúmina: Excelente dureza para el tratamiento de materiales más duros

Nitruro de silicio: Rendimiento superior en aplicaciones de temperaturas extremas

Intensidad de brillo

El control adecuado de la intensidad de Almen es crucial:

Los rangos óptimos suelen estar entre 0,08-0,24 mmA

Los niveles de cobertura del 98-200% proporcionan los mejores resultados

Las técnicas de paso múltiple pueden crear perfiles de tensión a medida

Control de procesos

Conseguir resultados consistentes requiere:

Supervisión de la velocidad en tiempo real

Verificación automatizada de la cobertura

Movimiento de boquillas controlado por ordenador

Control estadístico del proceso

Beneficios específicos de los materiales y casos prácticos

Aleaciones de titanio aeroespaciales

Palas de compresor de Ti-6Al-4V: prolongación de la vida útil a la fatiga en un 270

Componentes del tren de aterrizaje: 180% de mejora en la resistencia a las grietas

Un fabricante informó de un ahorro anual de 3,2 millones de dólares gracias a la prolongación de la vida útil de los componentes

Aplicaciones del acero para automoción

Engranajes de transmisión: mejora de la resistencia a la fatiga en un 200-250

Bielas: mejora de la resistencia a la fatiga en un 150

Muelles de válvulas: 300% de aumento de la vida útil

reducción del 75% de las reclamaciones de garantía comunicadas por un fabricante de primera calidad

Materiales para implantes médicos

Implantes de acero inoxidable: mejora del 200% en la vida a fatiga

Componentes de cobalto-cromo: 170% de mejora en la resistencia al desgaste

Evita problemas de contaminación metálica críticos en aplicaciones biomédicas

Estrategias de aplicación avanzadas

Procesamiento híbrido

La combinación del granallado cerámico con otros tratamientos crea efectos sinérgicos:

Granallado cerámico + granallado de choque láser

Pre-nitruración + granallado cerámico

Granallado cerámico + acabado isotrópico

Peening dirigido

Las estrategias avanzadas centran el tratamiento en regiones específicas de alto estrés:

Mapeo de intensidad guiado por FEA

Técnicas de peening enmascarado

Enfoques de peening de gradiente

Optimización computacional

Las herramientas digitales han revolucionado la aplicación:

Modelización predictiva

Algoritmos de aprendizaje automático

Gemelos digitales para la predicción del comportamiento ante la fatiga

Impacto económico

El shot peening cerámico ofrece ventajas económicas convincentes:

La prolongación de la vida útil de los componentes reduce los costes de sustitución

Las propiedades mejoradas permiten diseños más ligeros

El menor número de fallos en servicio reduce los costes de garantía

Los periodos de retorno de la inversión suelen oscilar entre 6 y 18 meses

Futuro

Entre los avances prometedores se incluyen:

Medios nanocerámicos para aplicaciones de precisión

Peening cerámico criogénico

Materiales cerámicos inteligentes que proporcionan información en tiempo real

Cerámicas multifuncionales que inducen cambios químicos superficiales beneficiosos

Conclusión

El shot peening cerámico representa un avance significativo en la tecnología de tratamiento de superficies para mejorar la vida a fatiga de los componentes. Mediante la optimización de las tensiones residuales de compresión, el refinamiento microestructural y el texturizado ideal de la superficie, este proceso proporciona mejoras sustanciales en la durabilidad de los componentes. Para los ingenieros que se enfrentan a retos relacionados con la fatiga, el shot peening cerámico ofrece una solución probada y rentable que prolonga la vida útil y mejora el rendimiento general del producto.