Ver traducción automática

Esta es una traducción automática. Para ver el texto original en inglés haga clic aquí

#Novedades de la industria

Tratamiento del reciclado de imanes

El reciclaje y el uso sostenible de materias primas valiosas desempeñan un papel cada vez más importante en el sector de los imanes de tierras raras

Las aleaciones de tierras raras y los imanes permanentes fabricados con ellas son cada vez más importantes a medida que crece el uso de la electromovilidad. Estos materiales son de crucial importancia para la eficiencia y el rendimiento de motores eléctricos, generadores y otras aplicaciones industriales. Para garantizar el uso sostenible de estas valiosas materias primas y, al mismo tiempo, proteger el medio ambiente, el reciclado también desempeña un papel cada vez más importante en este ámbito.

Los imanes reciclados pueden dividirse en dos categorías principales: Por un lado, se generan residuos durante la producción de imanes y, por otro, se reciclan los retornos clásicos de motores eléctricos, generadores u otras aplicaciones.

Los residuos de la producción de imanes suelen ser residuos de corte procedentes del procesamiento mecánico de los imanes. Para poder reincorporar este material al proceso de producción, es crucial eliminar cualquier impureza, como óxidos y carburos.

Los motores y generadores eléctricos suelen tener una vida útil de unos 10 años. Por ello, hoy en día ya se produce un número considerable de imanes usados, ya que una turbina eólica, por ejemplo, utiliza unos 600 kg de imanes de tierras raras por megavatio.

Procesamiento de imanes reciclados

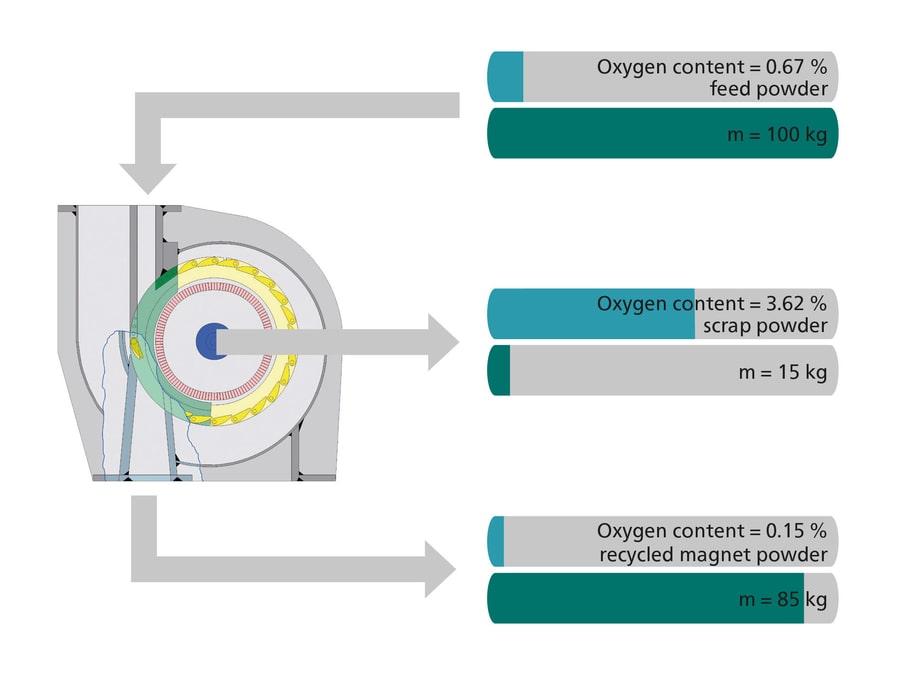

Sin embargo, el reciclado magnético contiene una elevada proporción de impurezas con oxígeno, nitrógeno o carbono, que se acumulan principalmente en los finos. Éstas tienen un efecto negativo sobre las propiedades magnéticas y, por lo tanto, deben eliminarse antes de su reutilización. Para lograr una reducción eficaz del contenido de oxígeno, primero hay que moler el polvo quebradizo por hidrógeno. Posteriormente, las partículas ultrafinas y, por tanto, las impurezas se separan de forma fiable del polvo magnético reciclado utilizando el separador ultrafino de alto rendimiento M-CLASS y se obtiene un polvo magnético reutilizable (Fig. 1).

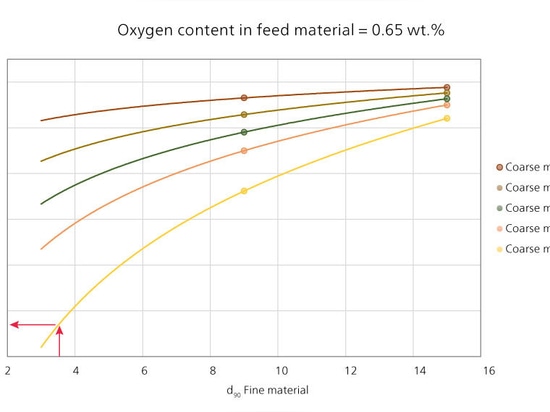

Disminución teórica de las impurezas de oxígeno en el material reciclado en función del d90 en los finos y del contenido de material grueso en % en peso (producto bueno)

Con el diagrama mostrado en la Fig. 2, se puede estimar la disminución prevista del contenido de oxígeno en el reciclado. Para reducir de manera efectiva el contenido de oxígeno, el polvo de hidrógeno debe someterse inicialmente a un proceso de molienda. Es esencial alcanzar un valor d50 ligeramente más fino que el tamaño de partícula objetivo previsto, ya que el valor tiende a volverse ligeramente más grueso durante los procesos de clasificación posteriores.

Para conseguir la reducción más eficaz de las impurezas con el máximo rendimiento, el d90 al que se debe aspirar en los finos debe estar entre 3 µm y 3,5 µm. Por ejemplo, para obtener un buen producto (GG) con un d50 de 3,5 µm, debe buscarse un d50 de 3,0 µm en el material de alimentación. Para conseguir una reducción más eficaz de las impurezas, el material de alimentación debe contener una elevada proporción de partículas < 1 -2 µm. Para ello, es necesario realizar una molienda previa a presiones entre 8 bar(g) y 9 bar(g).

El grado de eliminación de impurezas en el reciclado tras el proceso de clasificación varía en función del rendimiento de material grueso. El siguiente ejemplo de aplicación mostrado en la Fig. 2 lo ilustra: Partiendo de una concentración de 0,65 % en peso en el material de alimentación, la reducción del contenido de oxígeno en 0,55 % en peso daría como resultado un rendimiento de material grueso de aproximadamente el 85 %.

El material así obtenido puede reutilizarse para producir nuevos imanes permanentes. El reciclado de aleaciones de tierras raras e imanes permanentes contribuye, por tanto, a una producción sostenible y eficiente desde el punto de vista de los recursos.