Ver traducción automática

Esta es una traducción automática. Para ver el texto original en inglés haga clic aquí

#Libros blancos

Metrología de superficies para la medición de planitud y rugosidad

Análisis de superficie completo en grandes áreas, manteniendo el enfoque en la rugosidad y la textura

<< Amplia topografía de la superficie tanto de la planitud como de la rugosidad sin contacto con el TopMap de Polytec >>

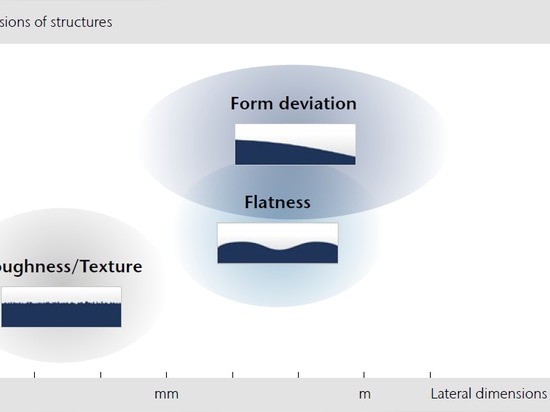

Los procesos de mecanizado convencionales generan tres componentes principales de la topografía de la superficie, que se clasifican según sus causas. El primer componente es la "rugosidad e irregularidades", que son inherentes a los procesos de producción, dejadas por el mecanizado (por ejemplo, la herramienta de corte, la chispa) como resultado de la formación del borde y las irregularidades de la punta de la herramienta. El segundo componente es la ondulación que resulta de las desviaciones (de la máquina o del trabajo), las vibraciones, las muelas desequilibradas, las irregularidades en la alimentación de la herramienta, el traqueteo o las influencias extrañas. El tercer componente de la superficie, que queda después de eliminar la rugosidad y la ondulación, se define como su forma

La medición de la rugosidad requiere información detallada en las dimensiones laterales y verticales y es una aplicación popular en la metrología de superficies, ya que es crucial tanto para la funcionalidad como para el acabado de una pieza de trabajo. Un método común para medir la rugosidad de las superficies sigue siendo el palpador o los instrumentos de medición de superficies por contacto. Aquí surgen desafíos debido al contacto mecánico con la muestra, ya que pueden producirse daños en la superficie o en el instrumento y, por tanto, influir en el resultado de la medición. Muchas aplicaciones, en las que las técnicas táctiles pueden presentar deficiencias, por ejemplo, el riesgo de contaminación, las superficies empotradas o las estructuras complejas, se benefician de los instrumentos de medición óptica sin contacto. Y debido a las nuevas posibilidades de los instrumentos ópticos de metrología de superficie, se ha observado una tendencia a medir el mayor número posible de parámetros con un solo sistema de medición

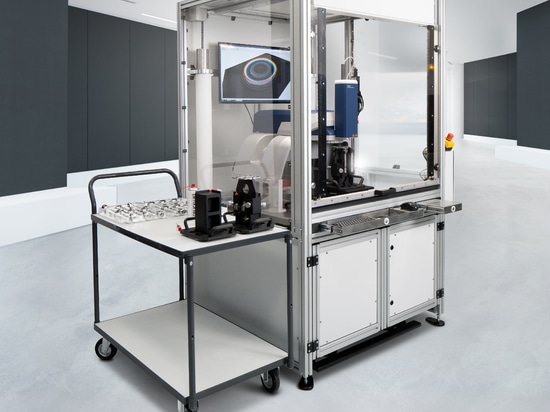

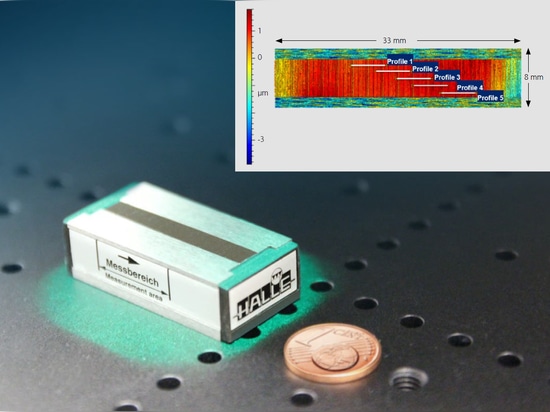

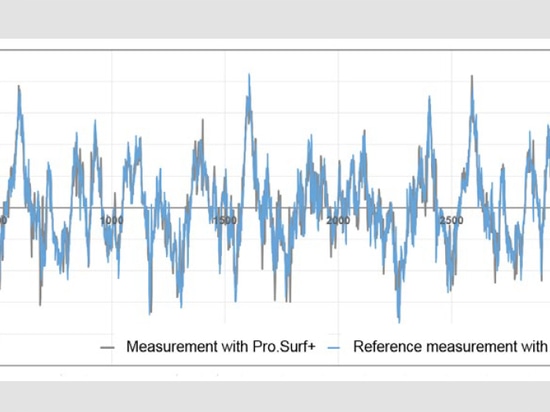

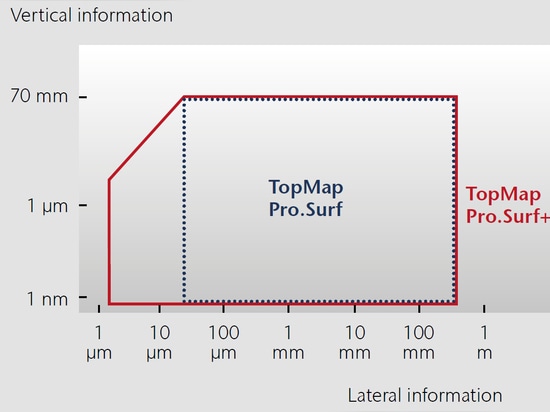

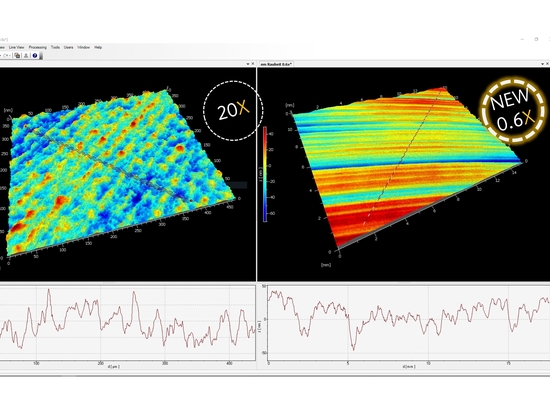

Los interferómetros de luz blanca como la serie TopMap de Polytec caracterizan superficies de gran superficie sin contacto. Una sola medición sin costura reúne un campo de visión de 30 mm x 40 mm con un rango vertical de 70 mm. Uno de los puntos fuertes de la interferometría de luz blanca es la altísima resolución vertical que es independiente del aumento del objetivo. Esto permite resolver incluso grandes superficies con una resolución muy alta en un tiempo muy corto. En un concepto multisensor, los sistemas de metrología de superficie TopMap Pro.Surf+ también cuentan con una sonda confocal cromática que permite medir tanto la planitud como la rugosidad. Los datos de la superficie se adquieren mediante el escaneo del sensor de puntos con la ayuda de una etapa traducida lateralmente, al igual que con los métodos táctiles. Tal configuración permite trazar formas complejas, incluso perfiles circulares. El sensor cromático-confocal evalúa entonces la rugosidad en una línea definida a través de la gran superficie, permitiendo analizar una sección transversal representativa de la superficie medida