Ver traducción automática

Esta es una traducción automática. Para ver el texto original en inglés haga clic aquí

#Novedades de la industria

Aplicación de la tecnología de ultrasonidos al mantenimiento predictivo en ADM Razgrad

En un movimiento estratégico para mejorar la eficiencia operativa y minimizar el tiempo de inactividad, ADM Razgrad, una planta de procesamiento de alimentos situada en Bulgaria, emprendió la implantación de un programa de mantenimiento predictivo.

Centrado en mejorar la fiabilidad de su maquinaria crítica.

Esta iniciativa aprovechó la tecnología de ultrasonidos para obtener importantes beneficios en la prevención de averías, la reducción de costes y el funcionamiento ininterrumpido de la planta.

El viaje comenzó con una evaluación exhaustiva de la fiabilidad de todas las máquinas de la planta. Esta evaluación fue crucial para identificar los equipos más críticos para las líneas de producción y el funcionamiento general de la planta. Al identificar la maquinaria clave y conocer los problemas potenciales, pudimos priorizar nuestros esfuerzos de mantenimiento de forma eficaz.

Tras la identificación de las máquinas críticas, llevaron a cabo un exhaustivo mantenimiento centrado en la fiabilidad (RCM) y un análisis de modos de fallo, efectos y criticidad (FMECA). El análisis reveló que los componentes más vulnerables de las máquinas críticas eran los rodamientos. Dado el importante papel que desempeñan estos rodamientos en el funcionamiento de la máquina, requerían una estrecha vigilancia para evitar costosos fallos y tiempos de inactividad.

Para sus equipos de rotación lenta, la tecnología de ultrasonidos parecía ser la solución ideal para la monitorización del estado. Eligieron los ultrasonidos por su fiabilidad en la monitorización de rodamientos con velocidades de rotación inferiores a 120 rpm. Además, esta tecnología resultó eficaz para detectar fugas de aire comprimido y vacío, que de otro modo podrían provocar pérdidas de energía e ineficiencias operativas.

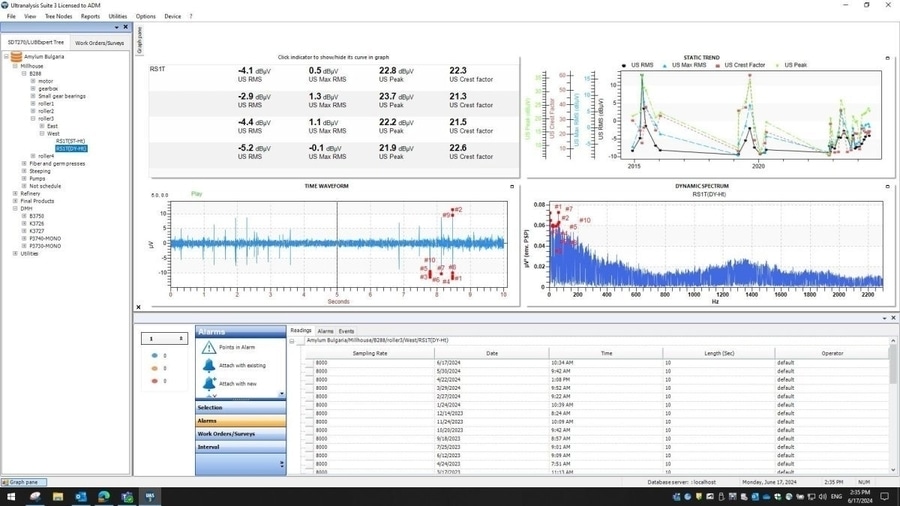

Para apoyar la implantación de esta tecnología, invirtieron en una herramienta de ultrasonidos de SDT Ultrasound Solutions, la SDT270, e instalaron el software complementario Ultranalysis Suite 3 (UAS3). Se creó una base de datos exhaustiva y se desarrolló un programa de supervisión del estado que incluía recorridos mensuales para inspeccionar el estado de los rodamientos y detectar fugas. Este enfoque sistemático les permitió conocer claramente el estado de sus equipos y adoptar medidas proactivas en caso necesario.

Imagen de la interfaz UAS3.

Basándose en su experiencia previa con la monitorización de vibraciones, integraron sin problemas el programa de monitorización del estado por ultrasonidos. Esta transición les permitió aprovechar sus conocimientos existentes al tiempo que implementaban la nueva tecnología. Al principio del programa, detectaron daños en el rodamiento de rodillos de apoyo de uno de sus secadores. Gracias a la detección precoz proporcionada por los ultrasonidos, pudieron seguir supervisando el rodamiento y planificar la reparación necesaria con meses de antelación, evitando una parada inesperada.

Imagen que muestra las rutas en UAS3.

Imagen que muestra el problema de rodamiento detectado.

La supervisión precisa de cada actividad fue crucial para medir la eficacia del programa de mantenimiento predictivo. Gracias a los diligentes esfuerzos de supervisión, se evitaron con éxito varios fallos importantes en sus rodamientos de rotación lenta. Este enfoque proactivo ahorró a la empresa importantes costes de reparación y evitó tiempos de inactividad prolongados, que habrían afectado gravemente a la producción.

Imagen que muestra los resultados de la supervisión y las tendencias de los datos

Por cada avería que evitan, calculan el ahorro de costes asociado y presentan estos resultados a la dirección de la planta. Esta transparencia en los informes no sólo pone de relieve el valor del programa de mantenimiento predictivo, sino que también garantiza que los beneficios financieros se entiendan y aprecien claramente en toda la organización.

A medida que el programa maduraba, desarrollaron un sistema para registrar todos los problemas detectados y estimar los plazos de las reparaciones necesarias. Mediante el seguimiento de los costes de las averías evitadas, calcularon con precisión el rendimiento de la inversión (ROI) de la tecnología de ultrasonidos. Una vez recuperada la inversión, el éxito se comunicó a la dirección, mostrando la prudencia financiera del programa.

Cada año, elaborarán un informe detallando todas las pérdidas evitadas por el programa de mantenimiento predictivo. Este beneficio acumulado se mide con respecto a un valor de brecha definido y, una vez alcanzado este umbral, se celebra como un logro significativo. La notificación continua de estos éxitos reforzará el valor del programa y lo establecerá como parte integrante de su estrategia de mantenimiento.

Conclusión

La implantación de la tecnología de ultrasonidos en ADM Razgrad ha sido un éxito rotundo. Al centrarse en la maquinaria crítica, desarrollar un sólido programa de supervisión e informar sistemáticamente de sus logros, no sólo han mejorado la fiabilidad de nuestros equipos, sino que también han reducido significativamente los costes operativos. Esta historia de éxito subraya el poder del mantenimiento predictivo y la importancia de invertir en la tecnología adecuada para salvaguardar el futuro de sus operaciones.