#Novedades de la industria

Seguridad de los procesos en la fabricación de tubos: Así es como PackSys Global ha optimizado la producción gracias a la tecnología de SIKO

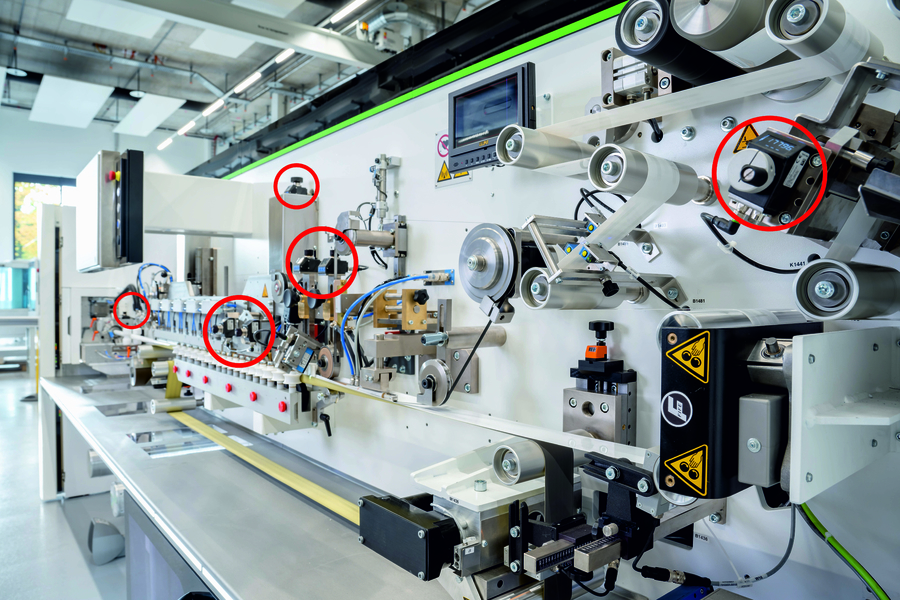

PackSys Global apuesta por un ajuste de formato supervisado con indicadores de posición digitales de SIKO para las máquinas soldadoras de tubos

Tubos grandes, pequeños, alargados, gruesos, planos, en miniatura: se fabrican tubos de todos los tamaños y formatos para la higiene bucal, la cosmética y el sector farmacéutico. Las máquinas con las que se confeccionan los envases de la pasta de dientes o los productos cosméticos proceden de PackSys Global AG, sita en Rüti, Suiza. Esta empresa se esfuerza por ofrecer a sus clientes procesos eficientes, un elevado rendimiento y un manejo sencillo. Esto se consigue aumentando la digitalización y automatización, al tiempo que se agilizan las etapas del proceso. Un aspecto importante y que ejerce una gran influencia en la seguridad de los procesos es el ajuste adecuado del formato en la máquina, es decir, el ajuste de los parámetros para los distintos formatos de tubo. Para aumentar la comodidad de uso de las máquinas soldadoras de tubos y garantizar una configuración segura de los distintos grupos, PackSys ha integrado una solución de reglaje de formato supervisado de la empresa alemana SIKO GmbH, especializada en sensores y sistemas de posicionamiento.

La actividad principal de PackSys Global AG, que pertenece al Grupo Brückner, son las máquinas de fabricación de tubos de plástico. Por otra parte, PackSys Global ofrece máquinas de estampación en caliente para aplicar revestimientos metálicos decorativos, máquinas de corte rotativo y pliegue para cierres de plástico, así como máquinas de envasado para botes, tubos y cierres, de forma que estos se transporten del fabricante al embotellador.

Ajuste de formato supervisado en las nuevas máquinas soldadoras de tubos

En muchas máquinas de la empresa, debe realizarse un ajuste del formato con regularidad. El método más común consiste en un ajuste mediante indicadores de posición mecánicos, que se ajustan manualmente conforme a los valores de posición que figuran en la documentación. Esto supone un enorme potencial de error, ya que los valores pueden leerse equivocadamente de forma que el reglaje no sea correcto. Sobre todo cuando debe realizarse un reglaje frecuente para distintas variantes de tubos en varias posiciones, vale la pena integrar un indicador de posición digital como alternativa para un ajuste de formato supervisado. Durante el desarrollo de una nueva máquina soldadora de tubos, la FlexSeamer, se probó este indicador de posición digital.

Se eligió el indicador de posición digital AP05 con interfaz IO-Link de SIKO, que convenció por varios motivos: es compacto, de uso universal independientemente de que el recorrido del eje sea vertical u horizontal, y además ofrece un manejo intuitivo gracias a los dos ledes. Los indicadores se utilizan en unas diez posiciones de la máquina, por ejemplo, para comprobar los ajustes, como el grosor o la longitud de las láminas de plástico, o una variante de la imagen de impresión. Otro indicador de posición de SIKO, el AP10S, se utiliza para supervisar el posicionamiento en movimientos lineales.

De la lámina al tubo

En la FlexSeamer se utiliza un material plano, una lámina de plástico, que se desenrolla de un gran rollo. Los plásticos que se procesan suelen ser mezclas de materiales (dependiendo de las exigencias del producto) que presentan buenas propiedades de barrera, de forma que pueda penetrar el mínimo oxígeno posible en el producto que se encuentra dentro y puedan difundirse pocas sustancias aromáticas del tubo.

Los rollos de plástico se pliegan a lo largo, se forma un tubo y se les aplica una soldadura a lo largo para que el material plano se convierta en una manguera infinita. Una cuchilla rotativa corta la manguera de plástico en tubos individuales. Este es el cuerpo del tubo que después se llenará de cosméticos, pasta de dientes o productos farmacéuticos. En una de las dos caras, una máquina posterior, la Header & Capper, creará el denominado «hombro» con la rosca, así como el cierre. La otra cara se queda abierta para que el embotellador pueda introducir el contenido por la abertura y se aplique una soldadura transversal definitiva.

FlexSeamer: alta velocidad y manejo seguro

Lo que caracteriza a esta nueva máquina soldadora es la alta velocidad de 250 tubos por minuto, las amplias zonas de calentamiento y refrigeración, diseñadas para láminas modernas, así como un manejo intuitivo, rápido y seguro gracias al registro digital de la mayoría de los ajustes. Mientras que los indicadores de posición mecánicos solo indican el valor efectivo de una posición, los indicadores de posición digitales también indican el valor deseado de un ajuste, es decir, las dimensiones de una variante de tubo determinada se guardan en el control de la máquina como fórmula y se transfieren al indicador correspondiente mediante IO-Link. El operador solo debe verificar que el valor real coincida con el valor deseado. Solo cuando lo haga, podrá proseguir el proceso de fabricación. Los dos ledes son unos indicadores fiables que se iluminan en verde solo en caso de coincidencia. Mientras brille una luz roja en la máquina, el proceso se detiene y debe volver a ajustarse en el punto correspondiente.

Para Aitor Henao, Head of Marketing & Communications de PackSys Global, las ventajas de esta solución son evidentes: «Los formatos pueden cambiarse rápidamente con un simple vistazo. Como por cada variante se guardan las dimensiones como fórmula, cada producto puede reproducirse con exactamente los mismos ajustes en todo momento. Esto se traduce en un elevado nivel de calidad constante, ya que los procesos siempre fluyen de manera estable y segura».

Emanuel Heusser, director del grupo de Automation Engineering en I+D, destaca otro aspecto importante para la calidad: «Normalmente, las consecuencias de un error de reglaje solo saltan a la vista cuando se extraen muestras destructivas del producto, lo cual supone un enorme gasto. Sin embargo, gracias al funcionamiento constante de los indicadores de posición digitales durante el proceso de fabricación, se puede garantizar que siempre se mantenga el mismo reglaje, por lo que los controles de calidad posteriores resultan redundantes: este reglaje de formato supervisado representa un enorme valor añadido.

Ya no hacen falta tantos «manitas»

Cuando la mano de obra cualificada escasea, el aumento del número de soluciones digitales también ayuda, según Aitor Henao: «Hace años todavía quedaban profesionales que, gracias a su experiencia de 20 o 30 años en la empresa y sus 'manitas', sabían exactamente dónde había que hacer ajustes cuando un reglaje dejaba de funcionar al 100 %, pero hoy tenemos un mercado laboral muy flexible en el que los profesionales especializados escasean. Un manejo intuitivo que permite el reglaje seguro incluso sin mayores conocimientos de la máquina alivia la falta de mano de obra cualificada a la que se enfrenta la empresa».

La decisión de adoptar un reglaje de formato supervisado se tomó teniendo en cuenta varios factores. Las posiciones con reglajes frecuentes para distintas variantes hacen oportuna la inversión en esta supervisión digital. Otro argumento son las costosas interrupciones del trabajo mientras se realiza el reglaje del formato, por lo que el aceleramiento de los intervalos de preparación resulta decisivo. Allí donde se realizan pocos reglajes o donde los errores de reglaje saltan a la vista de inmediato, PackSys Global sigue utilizando indicadores de posición mecánicos de SIKO, con los que estos valores de posición pueden manejarse bien. Otra opción del catálogo de soluciones de SIKO son los accionamientos de posicionamiento compactos, totalmente automatizados. Estos permiten realizar el reglaje del formato apretando un botón y también pueden utilizarse fácilmente en zonas de difícil acceso de la máquina.

Ejemplo de ajuste: sensor de marcas impresas

El valor añadido del reglaje de formato supervisado se pone de relieve, por ejemplo, en el ajuste del sensor de marcas impresas. Para cortar el trozo de tubo, el corte debe realizarse en la posición correcta respecto a la imagen impresa. Para ello, se imprimen marcas en la lámina que los sensores registran. Dependiendo de la imagen impresa, las marcas se realizan en otra zona del tubo. Así pues, el sensor que registra estas marcas de impresión debe estar colocado en otra zona. Gracias al indicador de posición AP10S, la posición del sensor de marcas de impresión se registra en grados y se guarda en la fórmula. De este modo, el operador no tiene que intervenir en la máquina para posicionar el sensor en la zona de la marca de impresión, sino que por cada imagen impresa se guardan los valores deseados de posicionamiento.

Integración de los indicadores de posición de SIKO

Para Emanuel Heusser, el uso universal del AP05, tanto en un recorrido del eje vertical como horizontal, también supuso un punto a favor: «La pantalla está inclinada 45 grados y su colocación puede configurarse a través del software. Esto también simplifica el almacenamiento cuando no tienen que prepararse distintos productos para ejes verticales y horizontales. La integración se llevó a cabo sin problemas, tanto la construcción mecánica como la conexión electrónica». Heusser también valora positivamente la colaboración con SIKO: «Todo son facilidades. SIKO procura hacer realidad todos los deseos y sugerencias; por ejemplo, el AP05 se equipó con IO-Link a propósito para nuestro proyecto FlexSeamer».

De cara al futuro, Aitor Henao tiene claro que se hace necesaria una mayor digitalización y automatización de las máquinas, sobre todo en lo referente al reglaje de formato: «Estos pequeños detalles, como los ledes indicadores, marcan la diferencia. Aumentan la calidad de nuestras máquinas y servicios, y ayudan a la empresa cliente a centrarse en su actividad principal».