Ver traducción automática

#Tendencias de productos

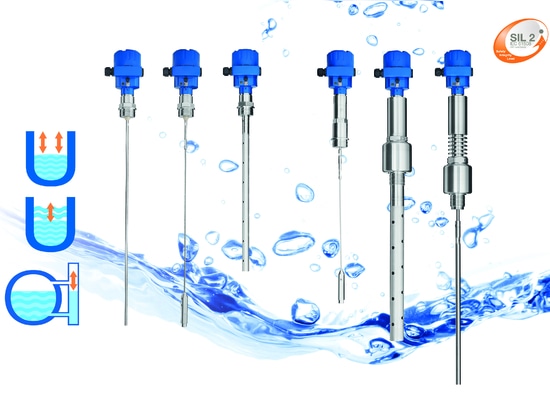

Medición segura del nivel en los tanques de etanol con un radar de ondas guiadas

Para los procesos de almacenamiento de etanol de un productor sueco se implementó en varios tanques el radar de ondas guiadas para la determinación del nivel continuo. Los sensores TDR son fáciles de poner en funcionamiento y proporcionan resultados de medición fiables incluso en condiciones de proceso extremas. Dado que el principio de funcionamiento no requiere ninguna pieza mecánica móvil, se garantiza un proceso de fabricación sin mantenimiento y se aumenta la disponibilidad del sistema. Además, los sensores TDR cumplen los más altos estándares de seguridad, lo que los convierte en la tecnología preferida especialmente en los sectores del petróleo, el gas y la química. Con estas capacidades, los sensores TDR contribuyen notablemente a aumentar la productividad de la planta.

Un diseño de sensor robusto que puede ser usado de varias maneras

La tecnología de los radares ha ido adquiriendo cada vez más importancia en las últimas décadas y se ha desarrollado continuamente. Su ámbito de aplicación abarca ahora desde instalaciones sencillas hasta complejos recipientes de proceso con una amplia variedad de desafíos. Además de los sensores de radar de radiación libre, la categoría de los radares incluye también los basados en la tecnología de microondas guiadas, que suelen denominarse TDR (reflectometría en el dominio del tiempo) o GWR (radar de ondas guiadas). Sobre todo, la versatilidad y la insensibilidad a las condiciones cambiantes de los procesos hacen que los sensores TDR sean muy populares en todas partes

En el curso de la modernización de sus plantas, un productor de etanol en Suecia buscaba una solución inteligente y duradera para la automatización de la medición de nivel dentro de varios procesos de almacenamiento. Al seleccionar una tecnología de medición adecuada, el enfoque principal fue la fiabilidad, la durabilidad y la seguridad. Además, se plantearon grandes exigencias en cuanto a la robustez y flexibilidad en la gama de aplicaciones de la tecnología de medición. El dispositivo que se utilice para el líquido altamente inflamable tiene que ser certificado en consecuencia. En lo que respecta a la producción y el consumo de bioetanol, Suecia se encuentra entre los cinco primeros países de Europa, junto con países como Alemania y Francia. Se produce principalmente a partir de granos y desechos del procesamiento local de la madera con fines industriales. El operador de la planta produce etanol como disolvente para sustancias que se utilizan con fines médicos o cosméticos, como fragancias, aromas, tintes o medicamentos, así como desinfectantes

Junto con la empresa asociada local SensorGruppen AB, UWT GmbH implementó un sistema de medición a medida con los sensores de radar de onda guiada de la serie NivoGuide® dentro de los tanques de etanol. El principio elemental de un sensor de nivel basado en TDR es simple. La electrónica genera un pulso electromagnético, que se acopla a una sonda y se guía hacia abajo a lo largo de ella. Si la onda golpea la superficie del material, parte de la energía se refleja. Esta llamada señal de eco también se retroalimenta a lo largo de la cuerda a la electrónica, es reconocida por ellos y convertida en una información de nivel a través de una medición del tiempo de tránsito. En general, la medición de nivel es posible con los sensores TDR sin problemas si el medio a medir tiene un valor DK de 1,3 como mínimo. Dado que el valor de DK de 4 es suficientemente alto para el etanol, podría utilizarse la versión estándar económica del NivoGuide® 8100 en versión de cuerda. En el interior de los depósitos de acero hay temperaturas fluctuantes de hasta 80 °C (176 °F) y una presión de proceso de aproximadamente 0,8 bares (11,6 psi). Sin embargo, como las fluctuaciones de temperatura y presión no afectan al principio de medición, el NivoGuide® registra el nivel de forma precisa y fiable incluso en estas condiciones. Además, el radar cumple los requisitos de durabilidad y funcionamiento sin mantenimiento gracias a sus materiales químicamente resistentes. El sensor está equipado con un aislamiento adicional de PEEK, juntas de FFKM y la junta adicional de vidrio borosilicato (Segunda Línea de Defensa). Por lo tanto, es especialmente adecuado para determinar el nivel de medios como el etanol. Un cono de condensado, que actúa como aislante entre el acoplamiento y la sonda, aumenta la fiabilidad de la medición y también facilita el drenaje del condensado. Además, el sensor cumple todos los requisitos de seguridad en lo que respecta a la protección contra las explosiones y cuenta con las certificaciones más comunes del mundo (ATEX, IEC-Ex, INMETRO, FM, EAC-Ex) para su uso en atmósferas potencialmente explosivas de gas y polvo. Las versiones del dispositivo pueden adaptarse individualmente a la aplicación mediante extensiones de cable. Se pueden configurar los sensores adecuados en función del diseño del tanque y de los entornos de fabricación. Incluso bajo las exigentes condiciones de proceso de la producción de etanol, el NivoGuide® con su electrónica de 4... 20 mA / HART de dos hilos mide con precisión hasta +-2mm. Debido al corto tiempo de respuesta, los niveles de llenado que cambian más rápido también se registran de forma fiable. De este modo, los sensores de radar de onda guiada ofrecen un apoyo óptimo para el flujo fluido de los procesos en la planta de producción de Suecia.

Puesta en marcha simple e intuitiva

Uno de los motivos decisivos de compra para el fabricante de la planta fue, además de la alta precisión, el funcionamiento simple e intuitivo de estos dispositivos. La insensibilidad a una amplia gama de condiciones de proceso hace de la tecnología un multitalento y facilita así la puesta en marcha. El sensor se calibra en sólo cinco pasos y entrega una señal de nivel fiable, independientemente de si se utiliza en medios a base de agua/aceite, pastas, espumas o lodos. El software inteligente de la tecnología del sensor de radar de ondas guiadas permite una alta disponibilidad del sistema. Los algoritmos de software inteligente pueden distinguir entre señales dinámicas y estáticas. Así, las instalaciones dentro de los buques pueden ser identificadas como tales y excluidas durante el análisis de los ecos. Las mediciones de nivel defectuosas activadas por las instalaciones se excluyen, lo que minimiza el despliegue de técnicos de servicio y maximiza la disponibilidad de la planta. Sin embargo, como los fallos no pueden excluirse al cien por cien, las curvas de ecos se registran y guardan automáticamente. Estos datos se utilizan para acelerar el análisis de fallos y mantener el tiempo de inactividad al mínimo. El elemento de programación con un módulo de indicación y configuración enchufable, así como una tapa con una ventana de visualización, permite un manejo muy fácil para el usuario. Las amplias funciones de diagnóstico garantizan un manejo rápido y seguro. Por ejemplo, se muestran los valores de medición actuales y los parámetros de puesta en marcha. Los datos parametrizados pueden ser almacenados y transferidos a otras unidades de radar, lo que supone un ahorro de tiempo considerable en el proceso de instalación

¡Uno para todos! ¿Estándar o difícil?

TDR MULTITALENTO EN SÓLIDOS Y LÍQUIDOS