#Novedades de la industria

Formulaciones de silicona desarrolladas a medida

Una formulación a medida de la silicona ofrece productos adaptados a la industria farmacéutica, biofarmacéutica y alimentaria

El Proceso

Para ello, las polimerizaciones se sintetizan en el laboratorio mediante diferentes catalizadores de polimerización de apertura anular, que pueden ser alterados durante o después de la polimerización. Procediendo de un canal de siloxano de un proceso de policondensación, utilizando un vinilsiloxano, una parte de los grupos metílicos son sustituidos por grupos vinílicos que dan lugar a polivinilos siloxanos. El polímero será el resultado de este proceso, cuyas propiedades dependerán del tamaño de la cadena de polímeros (grado de polimerización, ramificación de la cadena), el contenido de grupos vinilos, el peso de la molécula, etc.

Uso de sustitutos

Los polímeros sintetizados tendrán diferentes propiedades, dependiendo de los sustitutos incluidos y su posición. En el laboratorio, los tres tipos de polímeros, que cubren el mayor mercado, se sintetizan con sustitutos del vinilo, del fluoropropilo y del fenilo. Los diferentes sustitutos de polímeros pueden cambiar las propiedades. Por ejemplo, un sustituto del fenilo le da a la silicona una mayor resistencia a la temperatura, y un sustituto del fluoropropilo significa que el producto final tiene una mayor resistencia con respecto a algún disolvente.

La mezcla

Posteriormente, se procede a la mezcla de la silicona, donde se añaden los aditivos necesarios para modificar las propiedades básicas hasta conseguir un producto que cumpla con la demanda del cliente. Este método permite modificar las propiedades del producto final con un objetivo claro: la plena adaptación a las necesidades del cliente.

Beneficios sin precedentes

En la industria manufacturera de tubos y mangueras de silicona, hay enormes ventajas en lo que respecta a estos nuevos materiales en comparación con las siliconas normales, tanto en términos de rendimiento puro (resistencia al calor, compatibilidad química, flexibilidad, durabilidad, etc.) como de adaptación a los requisitos de un proceso industrial concreto. El desarrollo de las siliconas a medida también garantiza la consistencia en la formulación de las materias primas, lo que da lugar a un producto estable y completamente adaptado a su uso.

1. Mantenimiento de la flexibilidad ante el sometimiento de altas temperaturas

Un ejemplo de la formulación especial es que la silicona es capaz de mantener su flexibilidad después de haber sido sometida a temperaturas de hasta 300ºC. Se trata de un producto sin precedentes en la industria, que no pierde su elasticidad ni genera roturas al cristalizar. La silicona se sintetiza a partir del primer polímero. Durante el proceso de mezcla se añade cualquier aditivo necesario para que las propiedades físicas del producto final se mantengan intactas. El mayor logro es la conservación altamente flexible, incluso después de dos semanas de envejecimiento a 300ºC. Después de este proceso, la dureza sólo aumenta 11 puntos, a diferencia de la mayoría de las siliconas del mercado, que aumentan más de 20. Además, la elongación se mantiene alrededor del 200 %.

2. Prolongamiento de la vida útil de las mangueras

Los beneficios que se obtienen con este tipo de manguera, que se expone a altas temperaturas en el proceso de producción, son muy notables. El material puede prolongar sustancialmente su vida útil en los procesos de transferencia de productos a altas temperaturas, porque conserva su flexibilidad y sus capacidades mecánicas sin romperse.

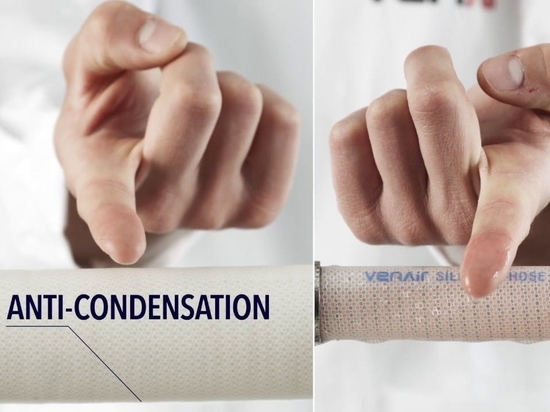

3. Optimización en la compatibilidad con FKM (flouroelastomeros)

Otro ejemplo de este desarrollo específico es la formulación de una silicona con propiedades adhesivas para optimizar su compatibilidad con el FKM (flouroelastometro), un material comúnmente utilizado en las capas internas de las mangueras debido a su resistencia química, que tiene una baja capacidad de adhesión con el resto de las capas de silicona que forman las mangueras. Este desarrollo permite alcanzar un nivel de adherencia que aumenta cinco veces el valor de la fuerza necesaria para desenganchar los materiales en comparación con una manguera de silicona convencional. La nueva silicona contiene un aditivo que optimiza la unión con el FKM, porque la vulcanización se produce al mismo tiempo que la unión entre dos capas.

4. Mayor resistencia a la flexión

De esta manera, obtenemos un producto con mayor resistencia a la flexión, ya que las capas no se separan por acción mecánica, lo que le da al producto más durabilidad. El FKM es un fluoroelastómero, y en algunos casos se ha indicado que la silicona es incompatible con el FKM. La combinación de este producto y la buena adhesión de la silicona permite ampliar la aplicabilidad de la gama de productos de Venair.

5. Mejoras en la resistencia y la compatibilidad química

Otro campo de batalla central es la investigación destinada a mejorar la resistencia y la compatibilidad química de los aceites o refrigerantes de silicona y ciertos productos químicos. En este sentido, se realizan todo tipo de pruebas, es decir, pruebas de envejecimiento en condiciones extremas, controles de las condiciones de trabajo y pruebas según las normas internacionales o las normas específicas de un cliente.

Para saber más sobre nuestras formulaciones de silicona personalizadas, hable con nuestros ingenieros y asesores de ventas, sobre los notables beneficios de utilizar estos materiales para un proceso de producción más óptimo.