Ver traducción automática

Esta es una traducción automática. Para ver el texto original en inglés haga clic aquí

#Tendencias de productos

Procesado de polvo para fabricación aditiva con mezcladoras industriales

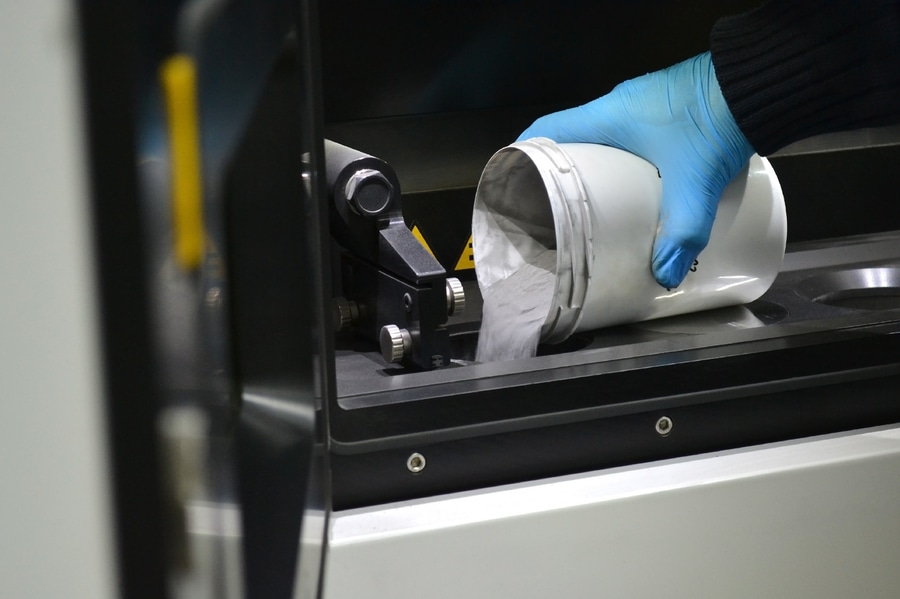

Los equipos de mezcla, secado al vacío y reacción desempeñan un papel crucial en la producción y reacondicionamiento de materiales para la impresión 3D basada en polvo.

La impresión 3D en lecho de polvo se realiza sucesivamente, capa por capa. Para cada capa de la estructura, primero se coloca un lecho de polvo del grosor deseado. A continuación, una fuente de energía controlada con precisión funde estos grupos de partículas de polvo en las dimensiones exactas de la sección transversal. Por último, se retiran los polvos sobrantes, idealmente para reutilizarlos en capas posteriores.

Para lograr un producto final funcional, los polvos utilizados en la impresión 3D deben ser suficientemente estables para que el tamaño de las partículas, la densidad aparente y las características reológicas no se vean afectadas por el proceso de fusión. Al mismo tiempo, cada paso del proceso debe tener lugar en rápida sucesión si se quiere garantizar la rentabilidad. Para acelerar el proceso se suele utilizar un sistema de transporte neumático, que a menudo puede provocar un alto grado de abrasión. Por este motivo, los polvos de polímero utilizados en la impresión 3D deben acondicionarse de forma experta.

Este mismo reto se aplica al micro sinterizado selectivo por láser, un proceso de fabricación en 3D que utiliza polvos metálicos. Los materiales metálicos se colocan en el lecho de polvo mediante una rasqueta, un proceso que suele requerir mucho tiempo. Las características de fluidez de los materiales desempeñan un papel decisivo en la homogeneidad resultante del lecho de polvo. Los polvos deben ser lo más fluidos posible, lo que requiere una forma de partícula esférica y una distribución del tamaño de partícula estrecha. Además, deben eliminarse los aglomerados para evitar la formación de defectos laminares o lineales en el componente acabado. La mayoría de los polvos metálicos utilizados en la impresión 3D son cohesivos y tienen un tamaño de partícula inferior a 10 µm, lo que significa que tienen tendencia a aglomerarse y adherirse a la rasqueta o a la superficie de trabajo. Aunque este fenómeno es desagradable, también es difícil de evitar.

Para evitar la formación de aglomerados no deseados, los polvos de impresión 3D pueden recubrirse con aditivos nanoscópicos como medio para acondicionarlos. Este proceso de acondicionamiento se realiza mejor en un mezclador de precisión automatizado o en un procesador de lecho fluidizado, donde es menos probable que se formen aglomerados no deseados y se pueden mejorar las características de fluidez de los polvos.

El papel de las mezcladoras, los secadores al vacío y los reactores de síntesis en la fabricación de polvos para impresión 3D

Los equipos de mezcla, secado y reacción desempeñan un papel importante en la pulvimetalurgia y la preparación de polímeros para la impresión 3D. Estos dispositivos deben ser increíblemente precisos, ya que sólo es posible crear un recubrimiento nanoscópico en cada partícula individual añadiendo el agente de recubrimiento a la mezcla en dosis minúsculas como una solución o suspensión débil.

La integración homogénea de agentes de recubrimiento en ingredientes a granel implica crear niveles uniformes de humedad dentro del polvo. Para conseguirlo, hay que humedecer todas y cada una de las partículas. Si la fase líquida se va a secar finalmente, el recubrimiento quedará distribuido uniformemente sobre la superficie de cada partícula. Lo ideal es que el proceso de secado se realice al vacío, lo que reduce la duración y el calor.

amixon® ofrece soluciones probadas en la práctica para estos complejos retos de procesamiento, gracias a sus más de 37 años de experiencia. Nuestro equipo de mezclado puede incluso mezclar homogéneamente sólo 100 g de hollín nanodispersivo en 35 toneladas de polvos metálicos. Casi todos los equipos de procesamiento creados por amixon® son prototipos únicos en su género, en parte gracias a detalles minuciosos pero decisivos diseñados para las necesidades específicas de procesamiento de nuestros clientes de diversas industrias. Ofrecemos a los usuarios finales consultas en profundidad con nuestros ingenieros de procesamiento, dándoles la oportunidad de discutir sus criterios específicos de procesamiento con extremo detalle. Estas consultas, cuyo contenido está protegido por estrictos acuerdos de confidencialidad, resultan increíblemente rentables para nuestros clientes.