Ver traducción automática

Esta es una traducción automática. Para ver el texto original en inglés haga clic aquí

#Novedades de la industria

¿Qué abrasivo le conviene más? ¿ZA25 o ZA40?

Descubra las principales diferencias y ventajas de los abrasivos ZA25 y ZA40 para un rendimiento industrial óptimo

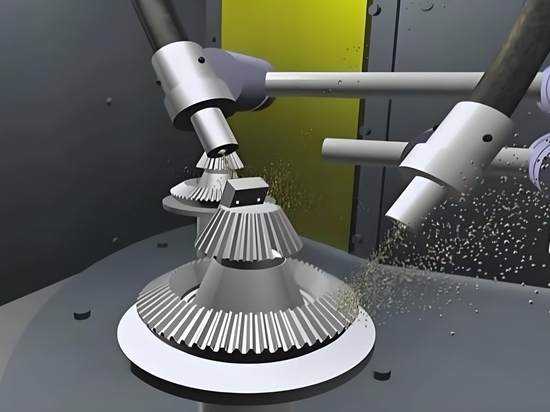

En la fabricación industrial moderna, la elección de los abrasivos desempeña un papel crucial para garantizar tanto la calidad del producto como la eficacia de la producción. Los abrasivos ZA25 y ZA40, dos abrasivos de alto rendimiento ampliamente utilizados, presentan distintas ventajas en diversos entornos de trabajo y requisitos de procesamiento. Este artículo proporciona una visión detallada de las aplicaciones, ventajas y métodos de selección de los abrasivos ZA25 y ZA40, ayudándole a elegir el abrasivo adecuado en función de sus necesidades específicas de procesamiento industrial.

1. Aplicaciones y ventajas de los abrasivos ZA25

Los abrasivos ZA25 se caracterizan por su elevada dureza y resistencia al desgaste, lo que los hace ideales para procesos de rectificado y pulido de precisión.

1.1 Principales Aplicaciones:

Rectificado de precisión: Debido a la alta dureza de los abrasivos ZA25, se utilizan ampliamente para el esmerilado de precisión de materiales duros como metales, cerámica y vidrio. Proporcionan superficies procesadas de alta calidad y se utilizan en la producción de maquinaria de precisión, dispositivos electrónicos y componentes ópticos.

Pulido de ultraprecisión: Los abrasivos ZA25 se utilizan habitualmente en aplicaciones de pulido de ultraprecisión en campos como las lentes ópticas, la fabricación de discos duros y los semiconductores, consiguiendo una precisión a nivel de micras en las superficies.

Tratamiento de superficies: en industrias como la aeroespacial y la automoción, los abrasivos ZA25 mejoran la dureza de las superficies y prolongan la vida útil del producto.

1.2 Ventajas:

Fuerte resistencia al desgaste: Los abrasivos ZA25, con su elevada dureza, mantienen un excelente rendimiento de corte durante largos periodos de rectificado, reduciendo la frecuencia de sustitución del abrasivo y mejorando la eficiencia de la producción.

Alta Precisión: Los abrasivos ZA25 garantizan una suavidad superficial superior y son ideales para el rectificado de precisión que requiere una calidad superficial fina.

Estabilidad a altas temperaturas: Los abrasivos ZA25 mantienen un rendimiento estable en entornos de alta temperatura, lo que los hace adecuados para aplicaciones de rectificado a altas temperaturas.

2. Aplicaciones y ventajas de los abrasivos ZA40

Los abrasivos ZA40 son conocidos por su alta tenacidad y buena estabilidad térmica, lo que los hace ideales para diversas aplicaciones de rectificado y corte, especialmente en procesos de alta velocidad y entornos en los que la estabilidad térmica es crucial.

2.1 Principales aplicaciones:

Rectificado de metales: Los abrasivos ZA40 se utilizan ampliamente para el rectificado de metales como el acero y las aleaciones de aluminio. Son adecuados para procesar materiales duros o propensos a la deformación, especialmente en entornos de producción a gran escala.

Corte a alta velocidad: En operaciones de rectificado a alta velocidad, la estabilidad térmica de los abrasivos ZA40 ayuda a evitar el desgaste del abrasivo y la deformación de las piezas de trabajo causada por las altas temperaturas.

Lijado de banda: Los abrasivos ZA40 ofrecen un excelente rendimiento en el lijado de materiales blandos como madera, plástico y caucho, eliminando eficazmente las superficies irregulares y encontrando aplicación en la fabricación de muebles y la reparación de automóviles.

2.2 Ventajas:

Alta tenacidad: Los abrasivos ZA40 tienen una mayor tenacidad, lo que les permite soportar mayores presiones de rectificado y son ideales para materiales más blandos o fácilmente deformables.

Fuerte resistencia al calor: Los abrasivos ZA40 mantienen su rendimiento en el rectificado a alta velocidad y en entornos de alta temperatura, prolongando la vida útil de los abrasivos.

Versatilidad: Los abrasivos ZA40 no sólo son adecuados para el rectificado de metales, sino que también ofrecen un buen rendimiento en el procesamiento de otros materiales como la madera y el plástico, ofreciendo un ámbito de aplicación más amplio.

3. Cómo elegir entre los abrasivos ZA25 y ZA40

La elección del abrasivo adecuado es esencial para garantizar tanto la calidad del procesado como la eficiencia de la producción. Los abrasivos ZA25 y ZA40 tienen cada uno sus propias características, y la elección del abrasivo debe realizarse en función de factores como el material que se va a procesar, los requisitos de precisión y el método de procesamiento específico.

3.1 Basado en la Dureza y Propiedades del Material de la Pieza de Trabajo:

Para el mecanizado de materiales duros (por ejemplo, aceros aleados de alta dureza, cerámica), los abrasivos ZA25 son la elección ideal. Su elevada dureza y resistencia al desgaste garantizan un rectificado eficaz durante periodos prolongados.

Para materiales más blandos (p. ej., aleaciones de aluminio, cobre), los abrasivos ZA40 son más adecuados debido a su mayor tenacidad, que reduce el riesgo de agrietamiento del abrasivo y es adecuada para procesar materiales propensos a la deformación.

3.2 En función de los requisitos de precisión:

Para piezas de trabajo de alta precisión (por ejemplo, lentes ópticas, instrumentos de precisión), los abrasivos ZA25 garantizan una calidad superficial fina y cumplen los requisitos de rectificado de precisión más estrictos.

Para el mecanizado de precisión media (p. ej., corte o rectificado de metales en general con requisitos de rugosidad superficial menos exigentes), los abrasivos ZA40 ofrecen un buen equilibrio entre rendimiento y rentabilidad.

3.3 En función del método de mecanizado:

En el rectificado de alta velocidad o en operaciones a alta temperatura, los abrasivos ZA40 son más ventajosos debido a su estabilidad térmica superior, garantizando un rendimiento estable durante el rectificado rápido y continuo.

Para el esmerilado fino y el pulido de ultraprecisión, los abrasivos ZA25 son óptimos debido a su elevada dureza y resistencia al desgaste, garantizando unos resultados de procesamiento de alta calidad.

3.4 Basado en la eficiencia de rectificado y factores económicos:

En la producción a gran escala donde se requiere una alta eficiencia, los abrasivos ZA40 son ideales ya que ofrecen velocidades de corte más rápidas y una mejor tenacidad, aumentando la eficiencia global de la producción y reduciendo la frecuencia de sustitución del abrasivo.

Para procesos que requieren alta precisión y ciclos de producción más largos, los abrasivos ZA25 son más adecuados para ofrecer una calidad y estabilidad constantes, aunque su velocidad de rectificado pueda ser más lenta en comparación con ZA40.

Conclusión

Los abrasivos ZA25 y ZA40 ofrecen cada uno ventajas únicas y son adecuados para diferentes necesidades de procesamiento. Los abrasivos ZA25 son los más adecuados para aplicaciones de rectificado duro de alta precisión y pulido de ultraprecisión, mientras que los abrasivos ZA40 destacan en el rectificado de alta velocidad y el procesamiento de materiales más blandos. Teniendo en cuenta factores como el material de la pieza, los requisitos de precisión, el método de procesamiento y la eficacia, se puede seleccionar el abrasivo más adecuado para sus necesidades específicas. Un abrasivo bien elegido no sólo mejorará la eficacia de la producción, sino que también garantizará la máxima calidad del producto final.

Etiquetas:

#ZA25 #ZA40 #Abrasivos #RectificadoDePrecisión #ProcesadoDeMetal #Pulido #FabricaciónIndustrial #EficienciaDeRectificado #SelecciónDelAbrasivo