Ver traducción automática

Esta es una traducción automática. Para ver el texto original en inglés haga clic aquí

#Tendencias de productos

Máquina de blíster de la serie DPH - la estación de sellado

Máquina de blíster de la serie DPH - la estación de sellado

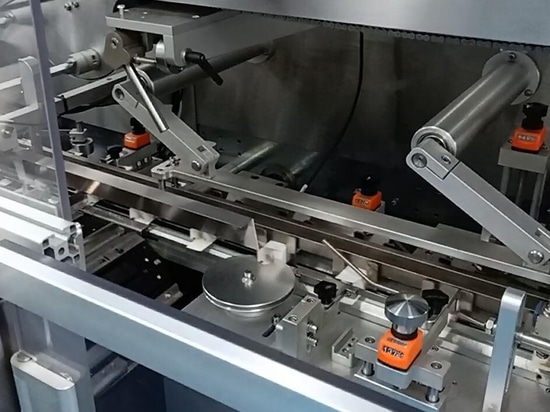

La máquina empacadora de blíster, en la estación de sellado, la lámina de cubierta se sella al material de blíster formado para crear una barrera protectora alrededor del producto. La máquina empacadora de blister tiene dos tipos de principio de sellado de blister, sellado de placa y sellado rotativo, esta máquina empacadora de blister adopta el sellado rotativo, el sellado rotativo adopta un movimiento de rodamiento continuo para utilizar el calor y la presión para sellar los productos

En comparación con el sellado por rodillo, el sellado rotativo tiene estas características:

La indexación continua permite una alimentación más fácil del blíster para productos de forma simple, como mesa y cápsula de aplanamiento, no es adecuado para ampollas y viales u otros productos de forma complicada.

El tiempo de espera para el sellado es más corto, por lo que el aire caliente que entra en las bolsas de blíster se reduce.

Menor espacio requerido debido a la combinación de indexación en una estación.

Reducción de arrugas gracias al sellado por contacto lineal.

Tiempo de proceso de sellado muy corto, por lo que la máquina de blíster puede funcionar a una velocidad más alta

Se logró una mayor presión de sellado con menores fuerzas gracias a una menor área de sellado (sólo una lineal).

El principio de funcionamiento de la estación de sellado.

Durante el funcionamiento de la máquina empacadora de blister, el rodillo de calentamiento presiona el molde de sellado rotativo (como se muestra en la imagen), la temperatura del rodillo de calentamiento está alrededor de 220℃, con la indexación continua, el blister formado entra en la cavidad del molde de sellado rotativo, bajo la presión y temperatura la lámina de sellado se sella al material de blister formado. Cuando la máquina de blíster se detiene, el rodillo calentador puede subir automáticamente.

Hay 4 aspectos que pueden afectar la calidad del sellado:

Tiempo de espera para el sellado, si el tiempo es demasiado corto, el pegamento (lado adhesivo) en la lámina de cubierta no puede fundirse lo suficiente, por lo que la lámina de cubierta no puede adherir el material de formación con fuerza; pero si es demasiado largo, el aire caliente penetrará en las bolsas de las ampollas, deformará la ampolla y puede afectar a los productos.

La temperatura, demasiado baja temperatura no puede derretir el pegamento en el lado adhesivo de la lámina de cubierta; pero una temperatura demasiado alta deforma la ampolla y afecta a los productos, normalmente la temperatura está alrededor de 220℃

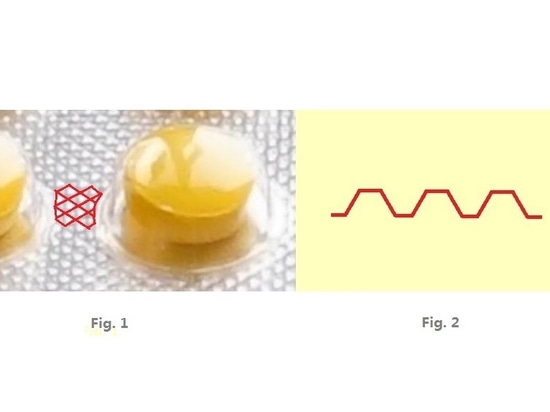

Presión, la presión entre el rodillo de calentamiento y el molde de sellado debe ser suficiente para hacer que el sellado de la rejilla sea lineal, de manera que la lámina de cubierta pueda ser fijada al material de formación, pero una presión demasiado alta será dañina para la máquina de blíster, normalmente el aire comprimido que se suministra al cilindro del rodillo de calentamiento (en la parte posterior de la máquina) debe estar alrededor de 0.4 Mpa.

Sustitución de la bobina de lámina de cubierta

Cuando la máquina de blister agota la hoja de cubierta, necesitamos detener la máquina de blister y reemplazar un carrete nuevo. En esta máquina de blister, el cargador de láminas para tapas (11) adopta un mecanismo de cierre rápido que permite cambiar el material de tapado muy fácilmente. Primero, gire el interruptor del cargador de láminas para tapas (21) a la posición horizontal para aflojar el carrete de láminas para tapas del cargador, saque el carrete actual del cargador, luego coloque el nuevo carrete de láminas para tapas en el cargador y, finalmente, gire el interruptor a la posición vertical para fijar el carrete.

Sustitución del molde de sellado rotativo.

Para reemplazar el molde de sellado rotativo, debemos apagar la máquina de blíster en primer lugar, cuando la máquina de blíster se detiene, el rodillo calentador (1) puede subir automáticamente para separarse del molde de sellado rotativo, el rodillo calentador es impulsado por un cilindro para subir, por lo que debemos asegurarnos de que la máquina de blíster siga conectando con aire comprimido cuando se apague; Bloquear la entrada de agua, sacar la conexión de agua (6); aflojar el tornillo (9) para sacar el asiento de apoyo2 (8) y conectar la tapa (7); sacar el molde de sellado giratorio (4) de su eje; colocar el nuevo molde de sellado giratorio en su eje; volver a colocar la tapa de conexión, la conexión de agua, el asiento de apoyo2, el tornillo de bloqueo, y terminar el cambio.

Ajuste del tornillo de resorte (15)

Si la impresión de la rejilla de sellado no es uniforme en la banda sellada, como por ejemplo si un lado es profundo y el otro lado es poco profundo, podemos ajustar dos lados de los tornillos de resorte (15), para aumentar la presión en el lado poco profundo o disminuir la presión en el lado profundo

Nota: Cuando apague la máquina de blíster, asegúrese de que el enfriador de agua siga funcionando durante 30 minutos más, para que el agua pueda seguir protegiendo los rodamientos del rodillo de calentamiento de daños al absorber el calor del rodillo de calentamiento.

El diagrama esquemático de la estación de sellado