Ver traducción automática

Esta es una traducción automática. Para ver el texto original en inglés haga clic aquí

#Tendencias de productos

La fabricación de un componente vital para los ventiladores

Producción médica de emergencia: Stäubli da un paso adelante

En la primavera de 2020, Francia, al igual que muchos otros países, no estaba preparada en absoluto para la pandemia de COVID-19. Tres empresas industriales, MGA Technologies, Infiplast SAS y el fabricante de robots Stäubli, reconocieron la necesidad, reaccionaron rápidamente y decidieron producir conjuntamente los tan necesarios filtros de ventilación.

TAREA

Fabricar un componente vital para los ventiladores

En marzo de 2020, Francia no estaba en absoluto preparada para la pandemia de COVID-19. Los hospitales franceses sólo disponían de 5.000 respiradores y era evidente que pronto habría una escasez flagrante de consumibles, incluidos los filtros para respiradores. MGA Technologies, un fabricante de máquinas a medida, propuso que el gobierno francés creara una reserva estatal de filtros para ventiladores para satisfacer la demanda durante varios meses o incluso varios años.

Se pidió a Infiplast, fabricante de plásticos especializado en dispositivos médicos, que produjera un componente crítico para los ventiladores: la carcasa que contiene el filtro del intercambiador de calor y humedad (HME). Para responder rápidamente a la demanda del gobierno, Infiplast necesitaba crear una línea de producción específica.

SOLUCIÓN

Dos robots para una célula ultraeficiente

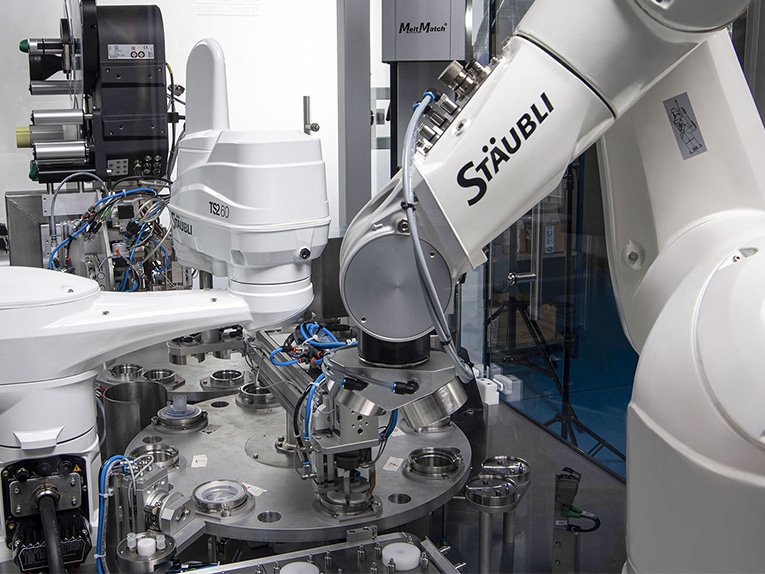

El uso de la robótica era inevitable. Estaba claro que se necesitaban dos robots, uno de cuatro ejes y otro de seis ejes para salas blancas. Dado que Stäubli produce sus robots en Faverges (Alta Saboya) y que están adaptados a la tecnología médica por su diseño higiénico, se identificó rápidamente al fabricante adecuado.

Stäubli respondió inmediatamente a la solicitud de MGA Technologies e Infiplast y proporcionó los robots necesarios en un tiempo récord. Esto hizo posible que todo el sistema, desde la construcción hasta la puesta en marcha, se pusiera en marcha en 10 semanas, toda una hazaña, teniendo en cuenta que este tipo de proyectos suelen durar al menos 24 semanas.

Se utilizan dos robots Stäubli: uno de seis ejes TX2-90 y otro de cuatro ejes de la nueva serie TS2. El primero recoge las distintas piezas de plástico para el filtro de la máquina de moldeo por inyección y coloca la base de la carcasa y su tapa en una mesa giratoria. Tras insertar la espuma y la membrana, el robot de seis ejes ensambla la carcasa y la coloca en la estación de soldadura por ultrasonidos. El TS2 SCARA coloca las carcasas para los pasos finales de prueba y etiquetado. A continuación, dirige las piezas conformes al embalaje y desecha las que no lo son.

USO POR PARTE DEL CLIENTE

Fabricación de filtros sostenible, segura y altamente productiva

La célula robotizada se integró en la línea de producción de Infiplast a mediados de julio, lo que permitió crear rápidamente una reserva suficiente de filtros HME para los respiradores de los hospitales franceses. Gracias a la brevedad del ciclo, un filtro se monta en pocos segundos. La fabricación de filtros es ahora sostenible, y las capacidades son suficientes para suministrar filtros a nivel internacional. Además, el sistema de aseguramiento de la calidad integrado en la célula garantiza una producción con cero defectos.

Otra ventaja del sistema compacto, que sólo ocupa ocho metros cuadrados de espacio, es que beneficia a los empleados: La realización de las tareas repetitivas por parte de los robots evita los daños auditivos causados por el ruido tonal emitido durante la soldadura por ultrasonidos.

Los filtros Infiplast se distribuyen bajo la marca PROPIUM. Contienen una membrana que evita la contaminación cruzada entre el paciente y el ventilador, combinada con una espuma especial que humidifica el aire soplado en los pulmones del paciente.