Ver traducción automática

Esta es una traducción automática. Para ver el texto original en inglés haga clic aquí

#Tendencias de productos

Manipulación eficaz de alimentos precocinados

El MRC se pone en marcha

En un proyecto piloto pionero de MRC durante un periodo determinado, Bischofszell Nahrungsmittel AG ha tratado de alcanzar dos objetivos: la producción eficiente de alimentos y la humanización del lugar de trabajo.

VENTAJAS PARA EL CLIENTE

Colaboración segura hombre-robot sin barrera de protección

Humanización del lugar de trabajo

Reducción de los riesgos para la salud y las lesiones

Aumento de la productividad y la rentabilidad

Contenidos de trabajo nuevos e interesantes

TAREA

Manipulación eficiente de alimentos precocinados

En un proyecto piloto pionero de MRC (colaboración hombre-robot) de duración determinada, Bischofszell Nahrungsmittel AG, filial del grupo suizo Migros, ha tratado de alcanzar dos objetivos: la producción eficiente de alimentos y la humanización del lugar de trabajo.

Una empresa con sede en Bischofszell, cerca de San Gall, está especializada en la producción de alimentos precocinados. Elaboran deliciosos platos precocinados que no desentonarían en un ambiente de alta cocina. La demanda de estos productos, por su calidad y comodidad de preparación, va en aumento. En un proyecto piloto, la empresa investigó si la colaboración hombre-robot (MRC) podría aumentar la capacidad al nivel requerido y, al mismo tiempo, reducir los riesgos para su mano de obra humana.

En concreto, el equipo de desarrollo estaba diseñando un sistema que ayudaría a apilar bandejas de platos preparados completamente envasados en varias capas sobre los carros utilizados para su transporte a la unidad de pasteurización/esterilización. Esta tarea, cuando se realiza manualmente, conlleva riesgos de lesiones y para la salud de los empleados.

SOLUCIÓN

Aunque la distribución de los platos preparados en las bandejas de aluminio y la colocación de separadores entre las distintas capas son algunas de las tareas más agradables de la línea de envasado, apilar las grandes bandejas metálicas en los carros no es en absoluto una actividad popular. Manipular las bandejas, que pesan cinco kilos, es un trabajo pesado. Hay que encajarlas con precisión en el carro, lo que conlleva el riesgo de aplastarse los dedos.

Por tanto, se consideró que todo el proceso de manipulación era un candidato ideal para compartirlo entre el hombre y la máquina trabajando muy cerca en una única estación compacta sin necesidad de una barrera de protección: las tareas agradables se asignarían al empleado humano y las operaciones extenuantes con riesgo de lesiones al robot.

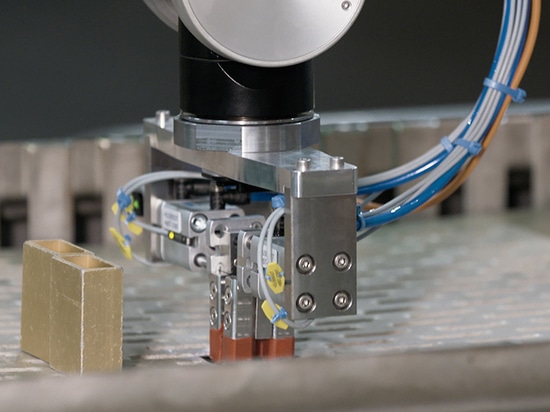

En consulta con Stäubli, se identificó en un abrir y cerrar de ojos el robot adecuado para esta interacción hombre-máquina: un TX2-90L con controlador CS9. A diferencia de los cobots (co-robots) clásicos, esta máquina colaborativa de seis ejes tiene la carga útil necesaria para la aplicación que comprende cuatro componentes principales: robot, almacén de bandejas, cinta de alimentación de separadores y carro de apilado.

Mientras un solo empleado humano distribuye los platos preparados en una bandeja de aluminio y, a continuación, coloca los separadores para la siguiente capa, la máquina de seis ejes de Stäubli, que funciona en modo SLS (velocidad limitada segura), recoge cuatro separadores de la cinta de alimentación y los coloca en la bandeja de aluminio superior del almacén. A continuación, levanta la bandeja metálica más los separadores del almacén, la gira en dirección al carro de apilado y espera en una posición definida hasta que su compañero humano termina de distribuir la capa actual de platos preparados, pulsa un botón para confirmar que el proceso ha finalizado y se retira de la zona de trabajo. El robot, que ahora funciona a gran velocidad, inserta la nueva bandeja en el carro apilador y la deja lista para la siguiente capa. Un nuevo ciclo puede comenzar.

USO DEL CLIENTE

Con esta aplicación piloto de MRC, el equipo de desarrollo de Bischofszell ha demostrado que la interacción hombre-robot tiene un enorme potencial para muchas de las líneas de producción y montaje del grupo Migros. Por supuesto, habrá que incorporar algunas mejoras detalladas finales antes de que el sistema pueda implantarse, para garantizar la durabilidad del servicio en un entorno de producción. Pero el objetivo principal de demostrar los beneficios que se derivan de este sistema piloto se ha logrado plenamente. Así pues, Migros podría convertirse pronto en uno de los primeros fabricantes de alimentos del mundo en contar con aplicaciones MRC como tecnología estándar en sus instalaciones de producción.