Ver traducción automática

Esta es una traducción automática. Para ver el texto original en inglés haga clic aquí

#Tendencias de productos

{{{sourceTextContent.title}}}

Montaje robotizado de conectores de alta tensión para vehículos eléctricos

{{{sourceTextContent.subTitle}}}

Obra maestra para México

{{{sourceTextContent.description}}}

Seis robots Stäubli montados en el techo, 13 sistemas de procesamiento de imágenes y una gran cantidad de conocimientos técnicos del fabricante de sistemas garantizan un montaje y una inspección rápidos, fiables y eficientes de 5.000.000 de conectores de alto voltaje para vehículos eléctricos e híbridos en México.

TAREA

Montaje robotizado de conectores de alta tensión para vehículos eléctricos

El montaje anual de cinco millones de conectores de alto voltaje para vehículos eléctricos e híbridos plantea grandes exigencias a los sistemas automatizados. Esto es especialmente cierto cuando es necesario reequiparlos a diario en función de las variantes. Un sistema que marca tendencia garantiza una producción altamente flexible.

La electromovilidad está en boca de todos. También está estimulando la demanda de soluciones de montaje para componentes eléctricos por parte de fabricantes de maquinaria especializada como Eberhard AG. Un proveedor internacional de la industria del automóvil con un proyecto exigente se dirigió a la empresa con sede en Schlierbach.

En concreto, el proyecto consistía en la planificación e implantación de un sistema de montaje capaz de manipular 5.000.000 de conectores de alto voltaje al año. El sistema debía gestionar no sólo el montaje propiamente dicho, sino también la inspección óptica de todos los pasos de montaje, las pruebas de estanqueidad de los conectores y, por último, su embalaje en bandejas.

SOLUCIÓN

Una obra maestra de la automatización en un diseño compacto

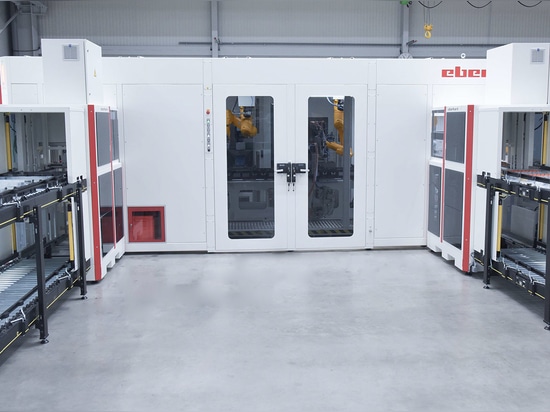

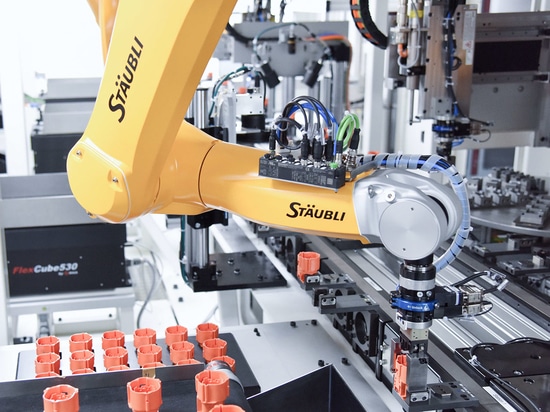

Al observar el sistema por primera vez, surge una pregunta: ¿Cómo puede implementarse en un espacio tan compacto un sistema de montaje que consta de 13 estaciones, seis robots y 13 sistemas de visión? La respuesta: Disponer los robots de forma que queden suspendidos sobre las estaciones mejora considerablemente la eficiencia del espacio.

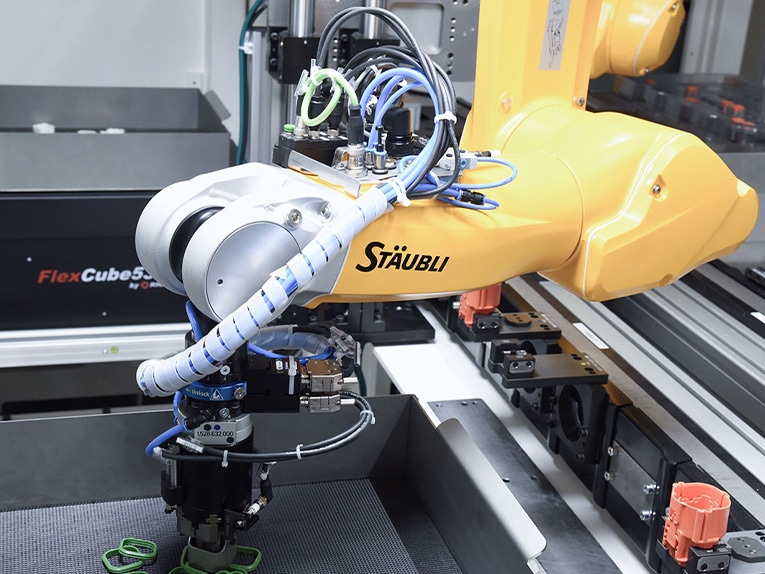

Los seis robots son modelos Stäubli de seis ejes TX2-60L de alta precisión, la versión con alcance ampliado. Los robots se seleccionaron no sólo por su dinámica, sino también por su diseño compacto, la interfaz entre los alimentadores y las cámaras, y su inigualable fiabilidad. Cuatro de los seis robots están equipados con cámaras para capturar partes del sistema de alimentación.

El montaje de los conectores sigue un concepto claro: Después de cada paso se realiza una prueba de calidad. Por ejemplo, en la estación 1: aquí, el primer TX2-60L toma una carcasa de conector de un transportador de alimentación y la coloca en un portapiezas, que la transportará por todas las estaciones del sistema. En la estación 2 hay un control de calidad óptico inmediato en el que se comprueban la codificación y el color.

Montaje seguido inmediatamente de inspección: siguiendo este principio, la carcasa del conector pasa por todas las estaciones siguientes hasta que está terminada. Antes de que el último de los seis robots Stäubli transfiera el conector de alta tensión completamente montado al sistema de paletizado, se realiza otra prueba de estanqueidad. Para mantener el tiempo de ciclo, Eberhard confía en una mesa giratoria con cuatro estaciones y un dispositivo de prueba cuádruple. Gracias a esta solución, las pruebas no provocan cuellos de botella.

USO POR EL CLIENTE

Reequipamiento en 10 minutos

Inicialmente, sólo tres versiones funcionan en el sistema, pero su número pronto aumentará significativamente. Gracias al diseño altamente flexible del sistema, esta evolución no supondrá ningún problema para el usuario. El cambio de la última pieza del producto actual a la primera pieza del siguiente puede realizarse en 10 minutos.

Incluso durante la fase previa a la puesta en marcha, el sistema fue capaz de superar el tiempo de ciclo requerido de tres segundos. En la actualidad, el tiempo de ciclo es de unos 2,7 segundos por conector de alta tensión, lo que se corresponde exactamente con la simulación realizada previamente en estrecha colaboración con Stäubli Robotics. El hecho de que el resultado de la simulación coincida plenamente con la realidad subraya la precisión con la que pueden simularse hoy en día los procesos cuando se utilizan las herramientas adecuadas. Además, Eberhard ve la posibilidad de optimizar aún más el tiempo de ciclo mediante el ajuste fino in situ.

{{medias[180954].description}}

{{medias[180955].description}}